Part.1 What’s happening?

■現在の製造業

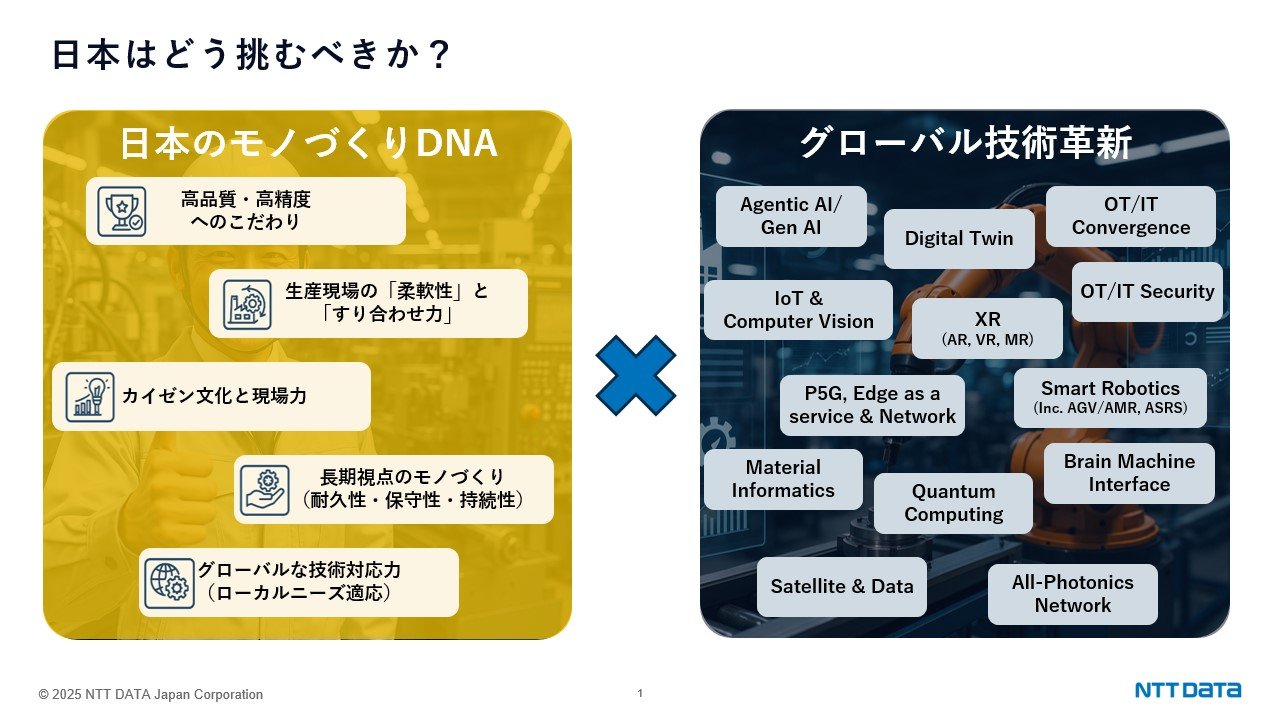

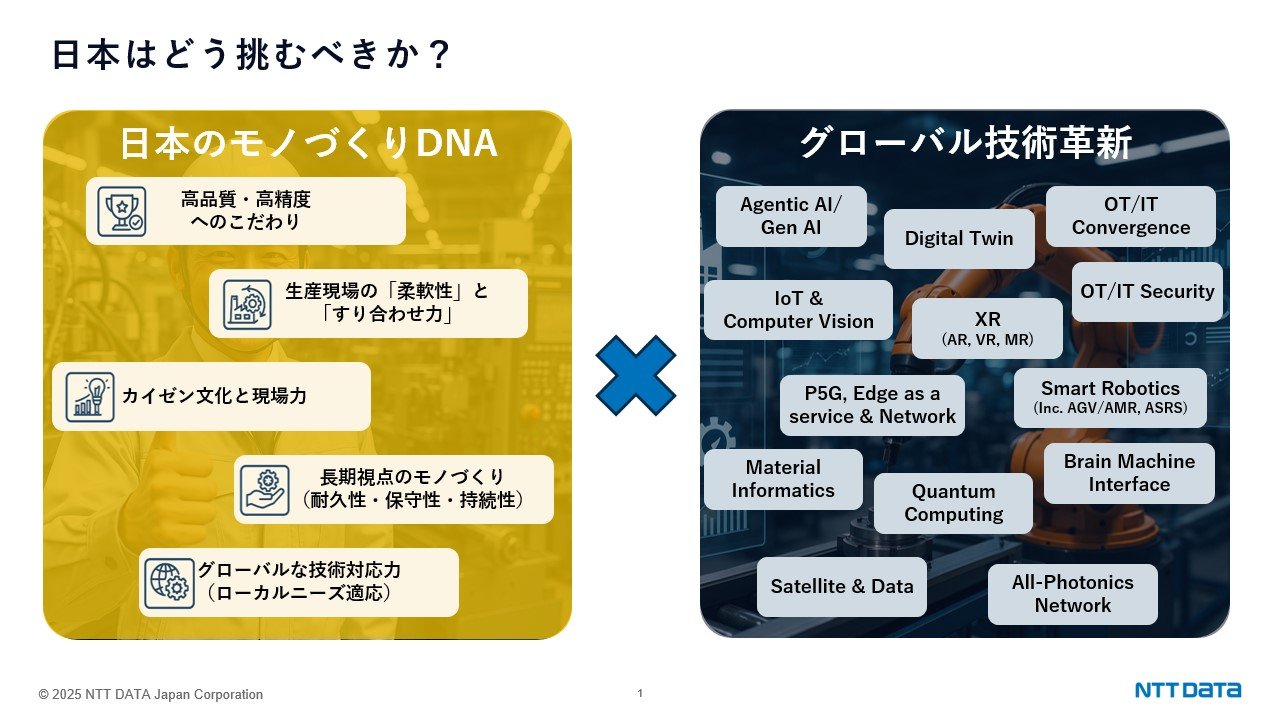

日本の「ものづくりDNA」には、高品質・高精度へのこだわり、生産現場の「柔軟性」と「すり合わせ力」、カイゼン文化と現場力、長期視点のものづくり、グローバルな技術対応力があり、これが長年にわたり、日本の製造業の競争力の源泉となってきました。

しかし近年では、貿易摩擦や関税強化、原材料価格の高騰、労働力不足や高齢化、カーボンニュートラルなど環境は大きく変化しており、これまでの延長では乗り越えるのが難しい局面になっていると思われます。

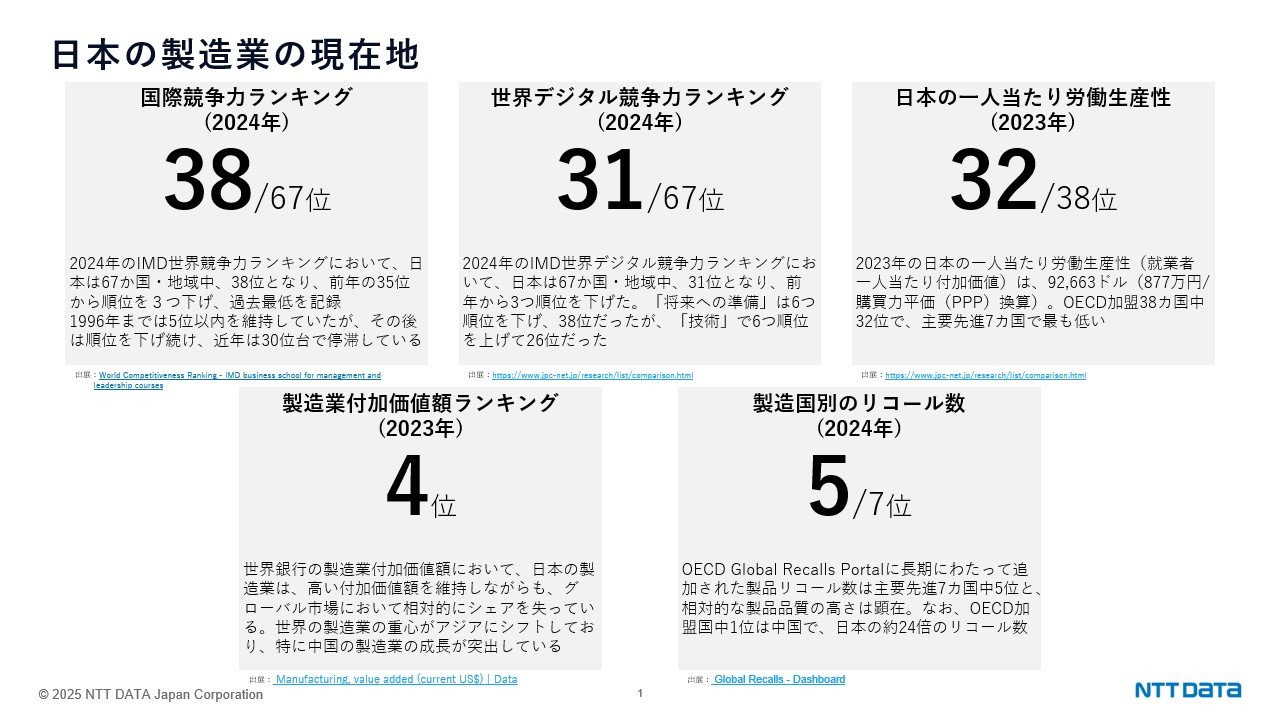

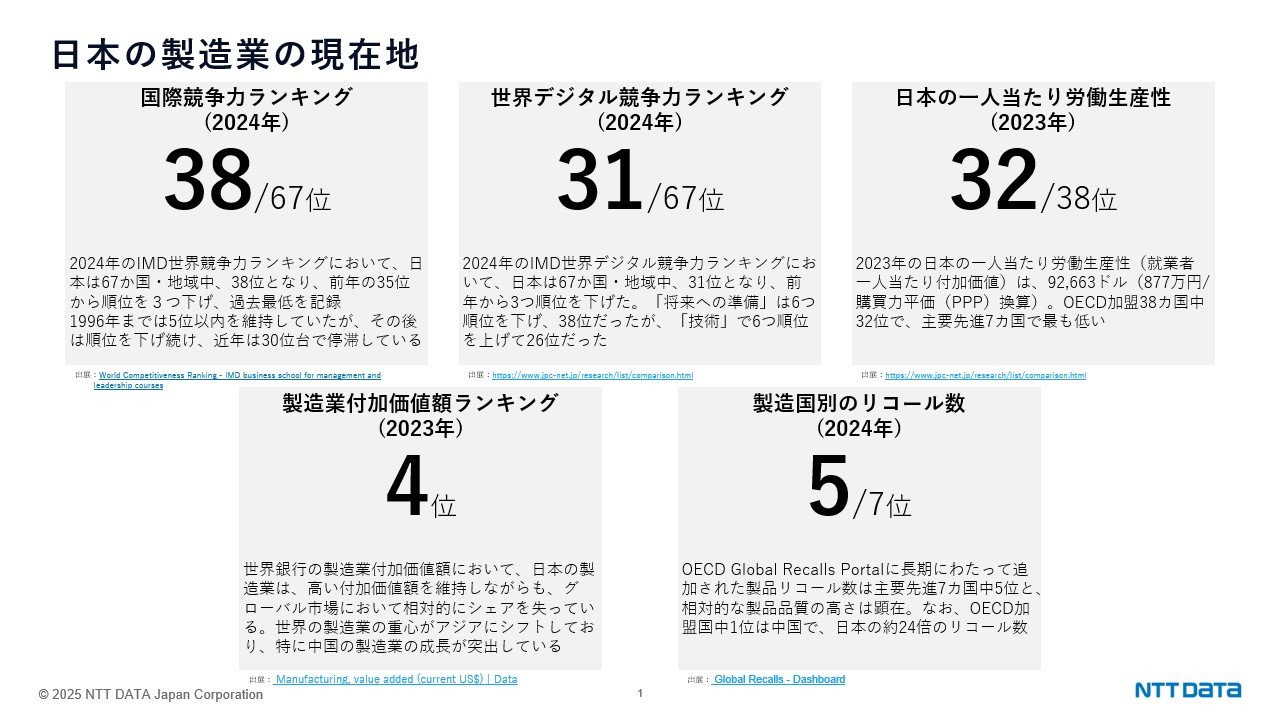

IMDの世界競争力ランキングでは日本は67カ国中38位、デジタル競争力では31位と低迷。労働生産性も主要先進国の中で最も低く、課題が浮き彫りになっています。

■日系製造業が直面する現実

製造業の現場の方から集めた声をもとに、国内製造業の今日の経営課題をまとめると

・人材不足(特に機械整備・制御技術者、設計開発技術者)

・変化への柔軟な対応(生産整流化、工程品質安定化、需要変動対応、部品在庫最適化)

に集約されます。特に変化への即応を実現しなくてはならない生産管理技術者の方の、質的改革に大きな課題があることが分かりました。

例えば在庫に目を向けてみますと、コロナ禍以降、戦略在庫の考え方が広まりましたが、戦略在庫の名目で在庫が増加傾向にある企業が多く見られます。グローバル製造企業は改善傾向にある一方、日本企業は変化に追いつけていない現状が示されました。

■製造業が直面する技術関連の課題

製造業が直面する技術的な課題、特に人材・労働力不足や危険作業への対応のひとつとして、ヒューマノイドロボットの工場導入に向けた取り組みが行われています。ドイツの自動車メーカーの北米工場では、実際にボディ部品のライン作業をヒューマノイドロボットに行わせるための検証実験が行われています。この実験では、作業速度が人間の4倍、正確性が7倍という高い結果が得られ、効率向上と人に負荷のかかる作業の軽減が確認されています。ロボット技術もAI技術も「夢の技術」と思われていたものが、製造業全体の課題解決に向けた具体的なアプローチとして、実際の工場で真剣に検証され始めています。日本の製造業は、この技術の進展に日本の「ものづくりDNA」を融合させ、さらなる飛躍に挑んでいくと考えています。

Part.2 What are we “NTT DATA” doing?

■日本国内における事例

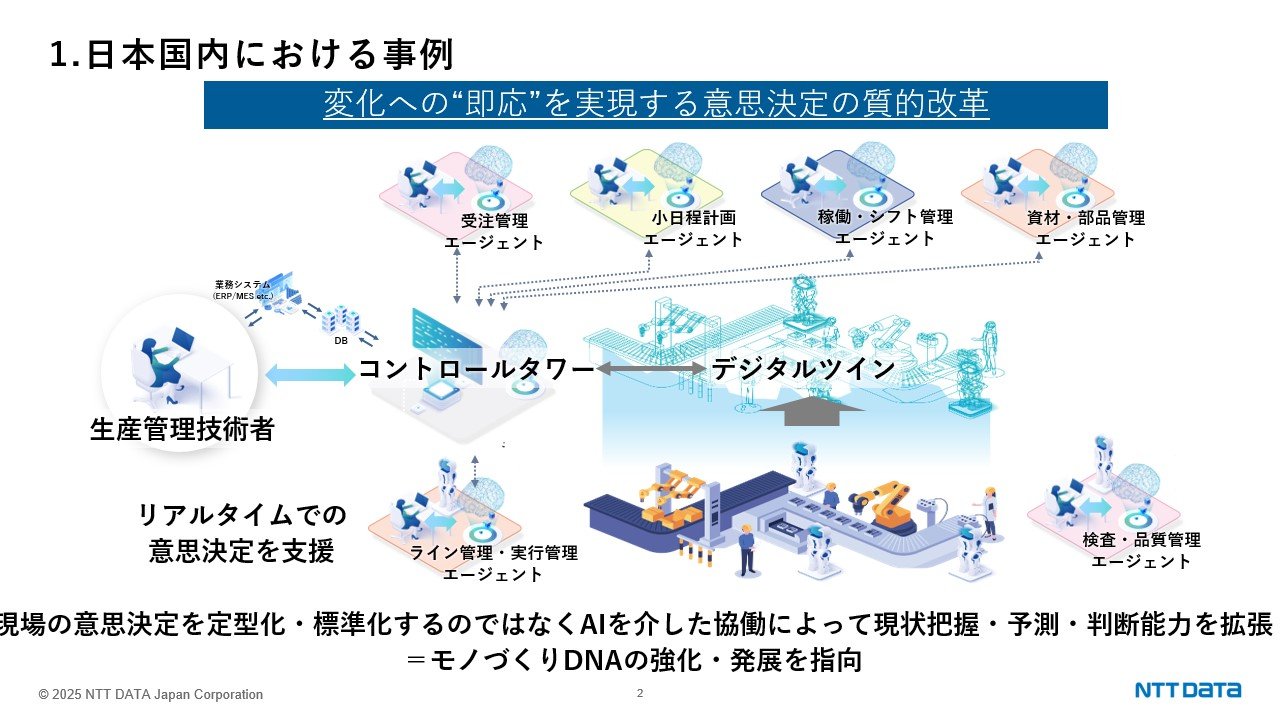

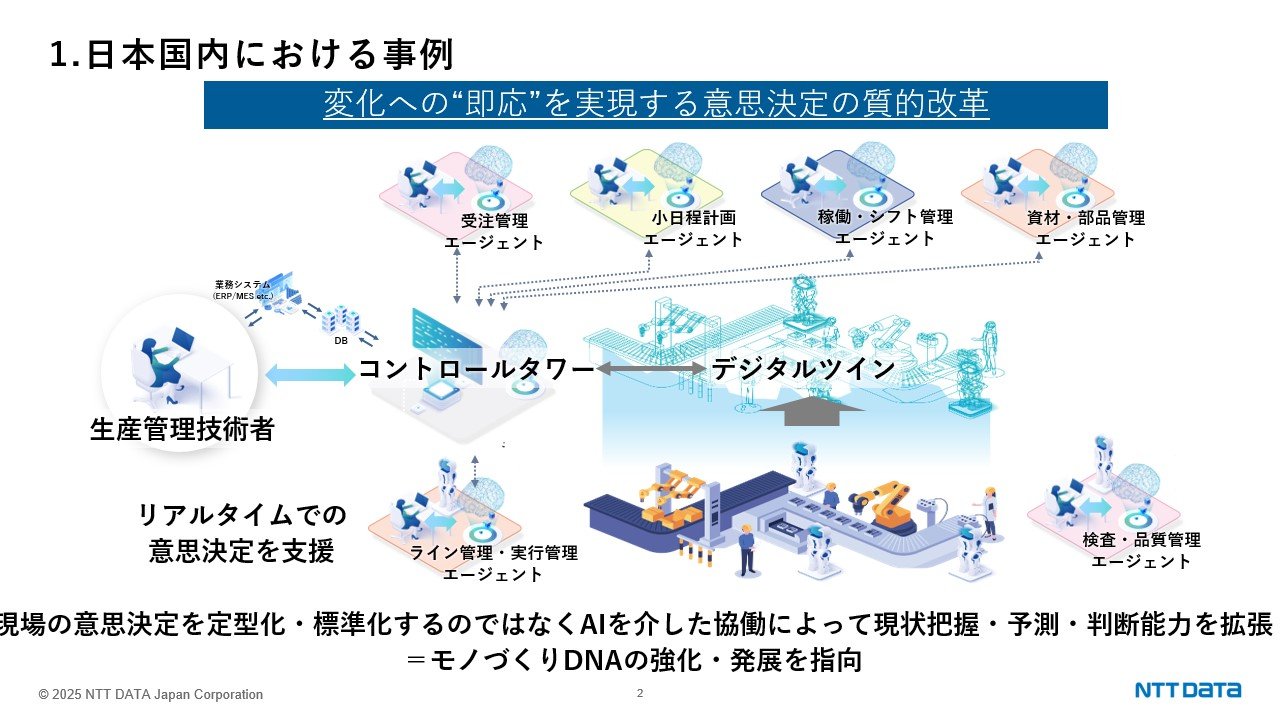

ここからはNTTデータが支援させていただいた事例を紹介します。先にご説明した通り、生産管理技術者は「人が足りている」と認識されているものの、在庫問題などの根本的な困難は解決されていません。これは、製造業のDNAである「替えの効かない技能」の継承が重要視され、安易な自動化や外部からの人員補給で対応できると見なされていないからです。技術者個人の力を拡大し、意志決定を質的に改革することが大きなテーマであり、NTTグループはその支援にも挑戦しています。

今お客様とともにチャレンジしているのが、AIやデジタル技術を活用して、人の力や意思決定能力を拡張する「デジタルコントロールタワー」です。このアプローチの核心は、AIが人に取って代わるのではなく、現場の膨大な変化情報をリアルタイムで整理・分析し、生産管理技術者をはじめとする現場の要となる人々が、迅速かつ質の高い判断を下せるよう支援することにあります。現場で発生する問題の約8割は機械的に、製造技術者であれば一瞬で判断可能である一方、残り2割の複雑な問題が8割の問題を引き起こしていると言われています。AIを駆使して、この重要な2割の問題に対する現状把握、予測、判断能力に新しい武器を使っていただいて変化に適応できる体制構築を目指しています。

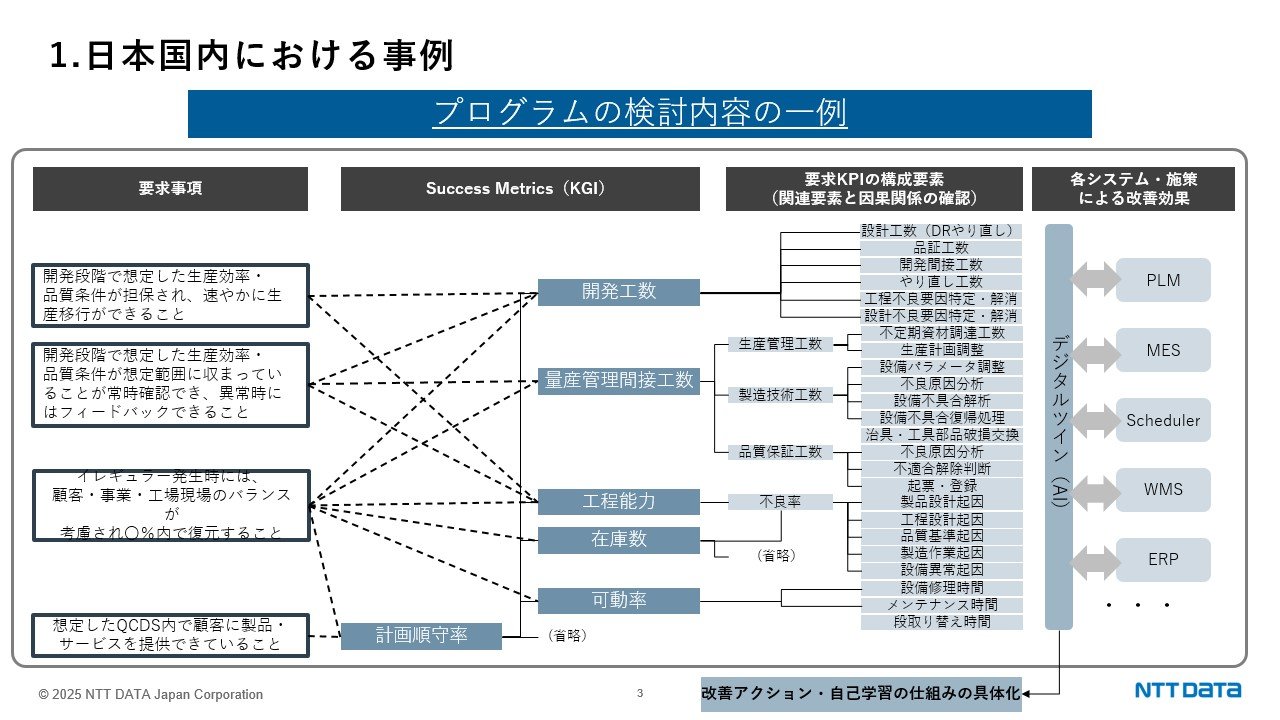

具体的には、「デジタルコントロールタワー」を通じて、現場の階層ごとに「今何が起きているか」「それが何を意味するか」をリアルタイムで可視化・分析し、さらに改善策や次の意思決定を一定の精度で提案します。これにより、8割の問題への対応を効率化しつつ、最も難しい2割の問題についても、適切な情報提供で現場の判断を支援します。その結果をKPIに反映させ、さらに8割の問題解決の仕組みに組み込むという動的な改善サイクルを日々回すことを目標としています。

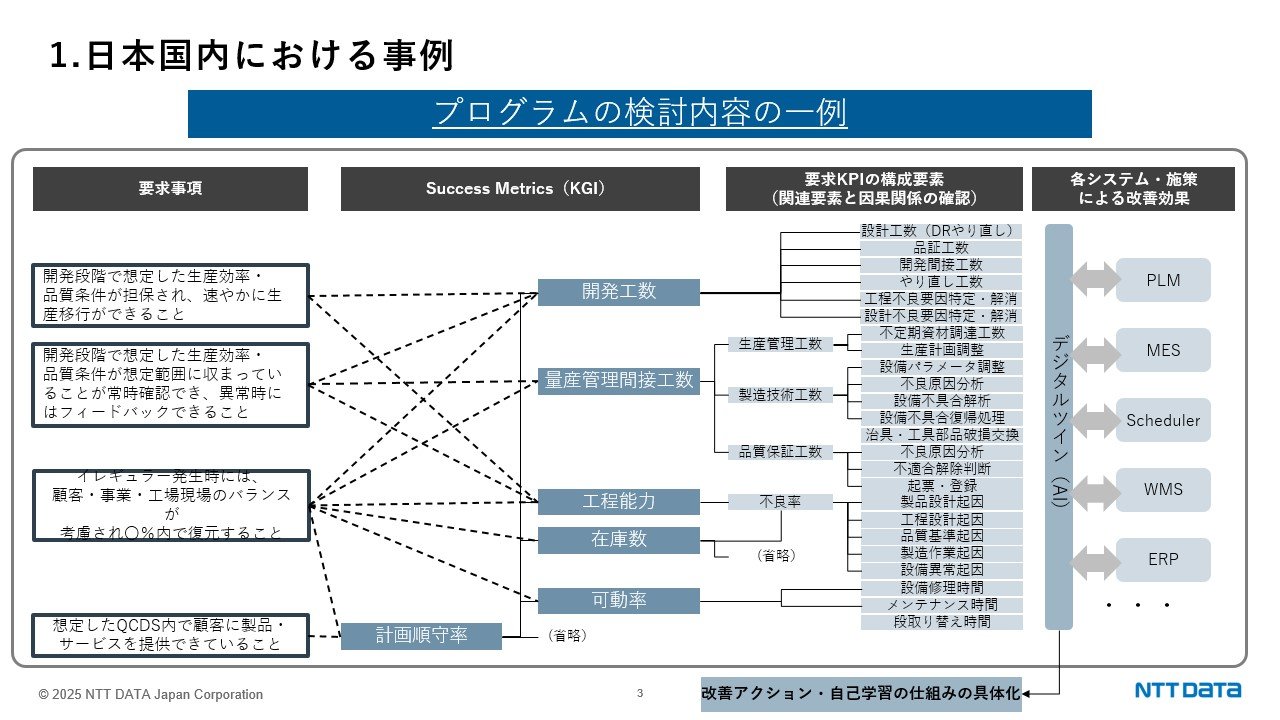

この構想の実現には、技術的な側面だけでなく、経営層、工場管理者、現場といったさまざまな立場の情報共有のあり方や、業務ルールそのものを変革するという「ウェットな」側面が不可欠です。特に、長年培われてきた「替えの効かない技能」を活かす観点から、KGIとKPIの連鎖を定義して、データ取得と意思決定の仕組みを構築します。

しかし実際の取り組みでは、現場の努力がKGIに反映されないという問題つまりKGIとKPIの不一致が頻発しました。過去のルールや活動方針を変化させることで、有能な現場管理者が本来の能力を発揮できるようにすることが、この取り組みの本質です。ルールや仕組みそのものが変化する時代であることを前提とし、「生きた仕組み」を作り上げ、人を支え、製造業の課題解決を目指しています。

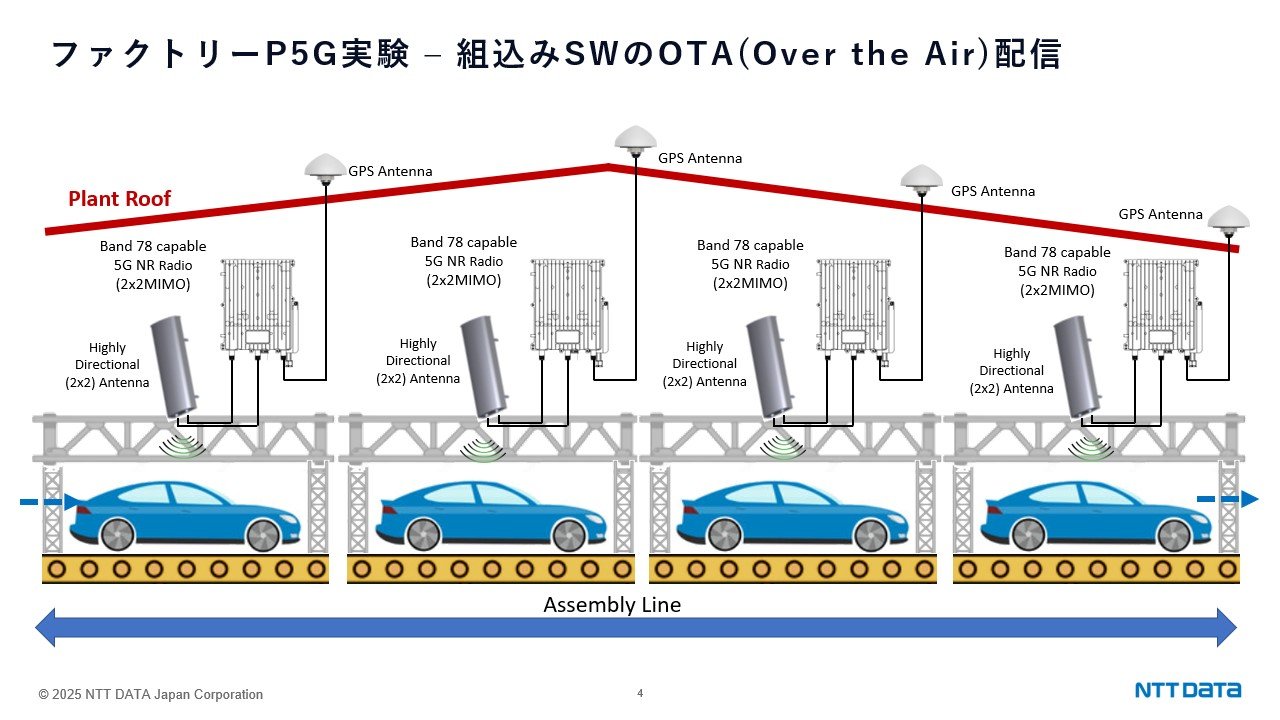

■最新技術の適用-グローバル事例

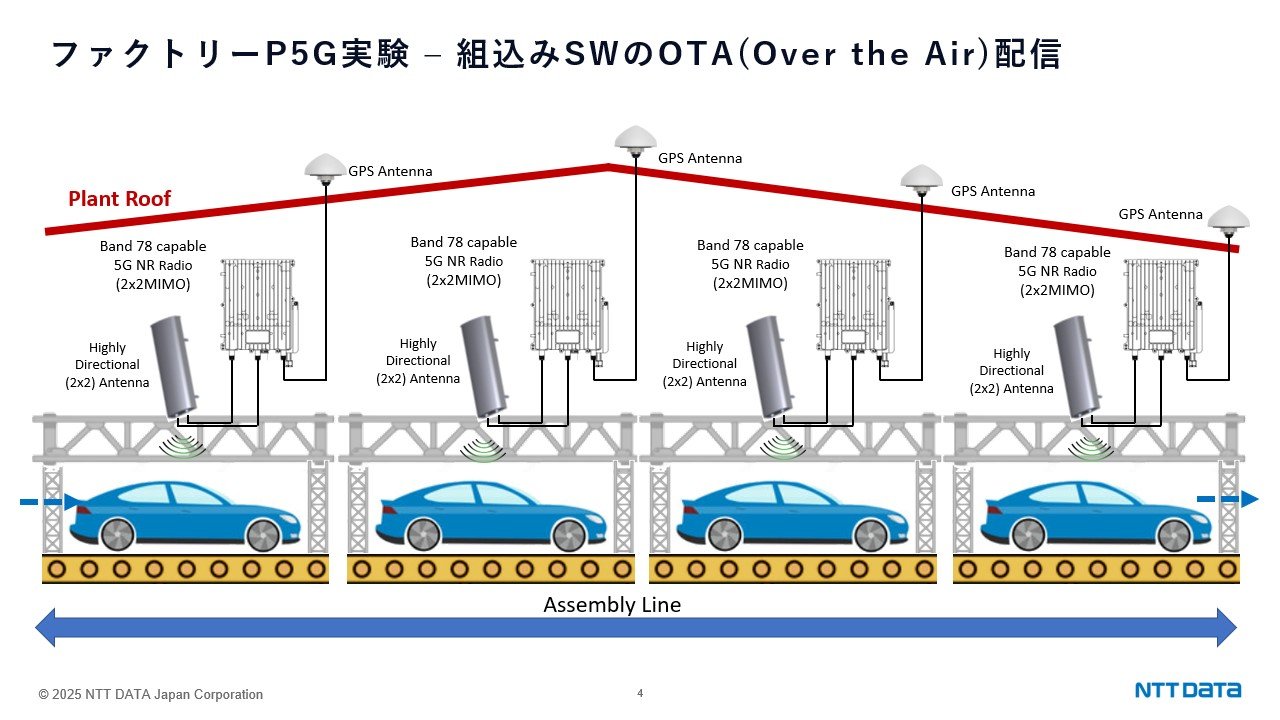

NTTデータ海外のグループ会社では、自動車OEM様向けに、ファクトリープライベート5Gを用いた実証実験を行っています。工場内の無線化によるレイアウト変更の柔軟性向上や、SDV(Software Defined Vehicle)へのOTA(Over the Air)技術の適用が進められています。これにより、複数ステーションでのソフトウェアインストールが可能となり、製造工程の効率化が期待されています。

このほかにも、SDGsやエネルギー観点からの取り組みとしては、NTTのIOWN(APN)技術を活用し、工場間の通信を高速・低遅延でつなぐ実証実験をアメリカで行っています。これにより遠隔地からの制御やメンテナンスによって管理コストの削減とエネルギー効率の向上が見込まれています。

■NTT DATA 欧州拠点からの声

NTTデータの欧州拠点では、お客様のCxOレベルから3つの主要トレンド・課題として、より良いサービスレベルの維持、複雑性の変化の継続への対応、突発的な障害・脅威の発生(ボラティリティ)の拡大について、よく質問を受けます。

製造業はサプライチェーンプロセスのアジャイル性向上のための投資を活発化しており、AIテクノロジーがプロセス効率化のためのキー・テクノロジーと認識されています。NTTデータでは生成AI、予測AI 、エージェントAIを組み合わせた” ブレッデッド・AI“をサプライチェーン改善のための次の技術コンセプトとして評価中です。

アジャイルSCMにむけて、ある製造業のお客様における実例を紹介します。出荷トランスポーテーションでの実証を評価中のものですが、25ものAI活用方法がリストアップされ、1つが優先度を与えられて実証中です。具体的なAIの活用方法としては、生成AIが契約書から配送期限条件などを読み込み理解し、予測AIが出荷2日前には出荷重量や出荷すべきタイミングを予測。エージェントAIが出荷重量の組み合わせを最適化し、関連する作業手配や必要な連絡を実施しています。

次の取り組みとしては、PoCから実運用への適用、1つ1つのユースケースから、プロセス全体をカバーするユースケースへの適用、そして最終的には1つの現場からグローバルSCMネットワークへ拡大することです。NTTデータはアジャイルなサプライチェーンへの変革をお客様と一緒に行うパートナーでありたいと思います。

Part.3 Industry5.0 -What’s next?

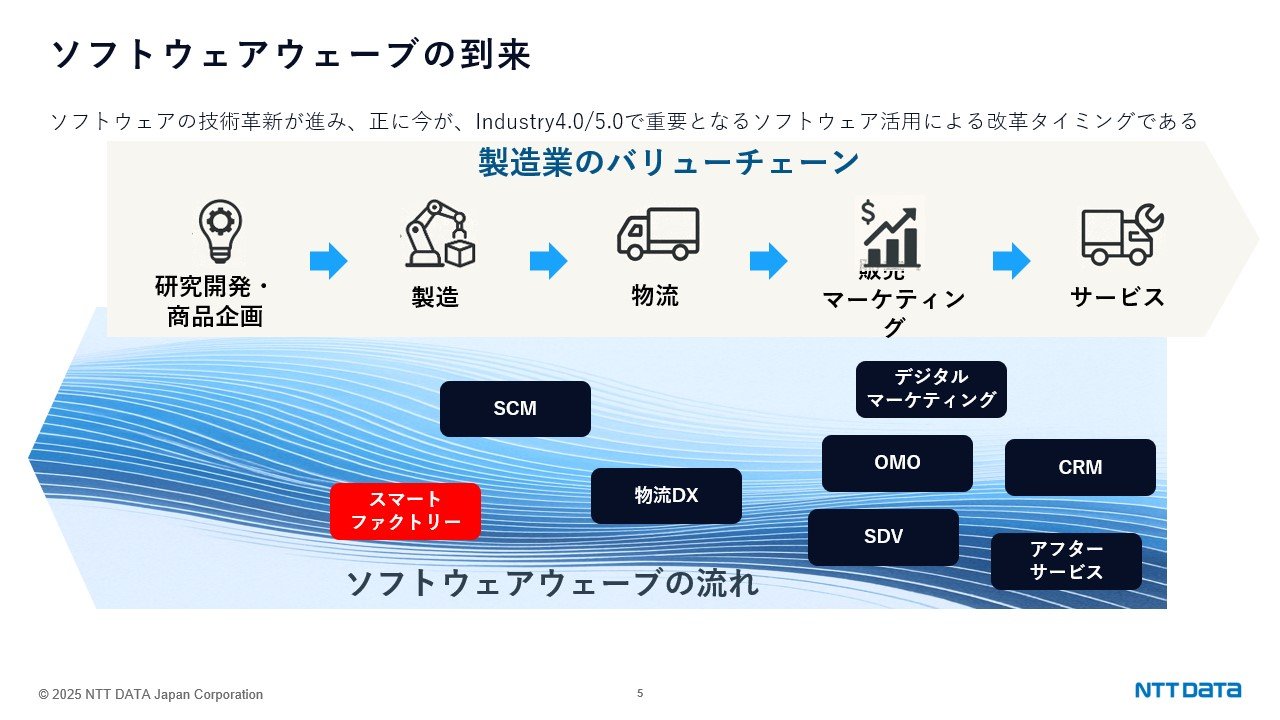

■Industry5.0への進化とソフトウェアウェーブ

製造業を取り囲む環境の状況から見ても、これまでのIndustry 4.0の考え方では立ち行かない状況が明らかになり、Industry 4.0から Industry5.0への進化が求められています。Industry 5.0では、人間性の尊重、人と機械の協働・共創、持続可能性、不確実性への強靭さなどが求められていますが、日本の製造業は、すでにこの考え方に近い文化を持っており、今後はデジタル技術と融合させることでさらなる進化が期待されます。

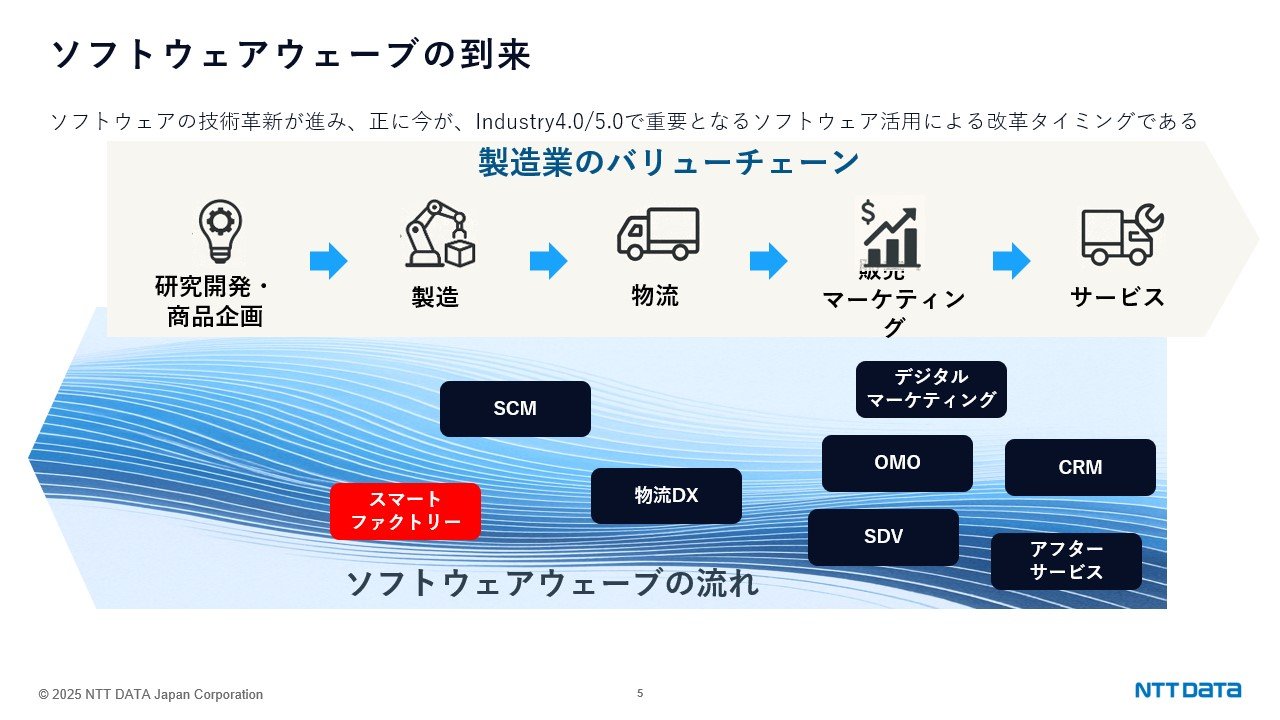

製造業のバリューチェーンでは、サービスやマーケティングでデジタル技術の活用が始まってすっかり定着していますが、今まさにファクトリーの領域でもソフトウェアの時代が到来しているのではないかと考えております。

■Digital Value Chain Control Power

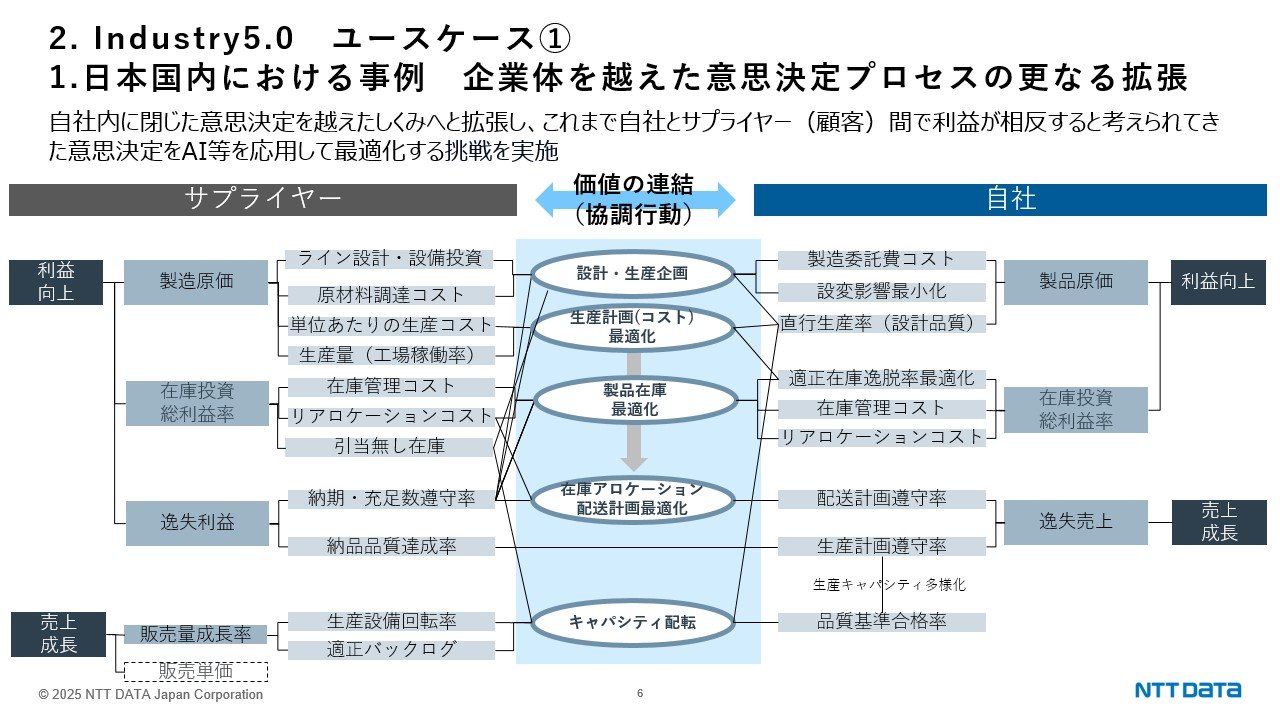

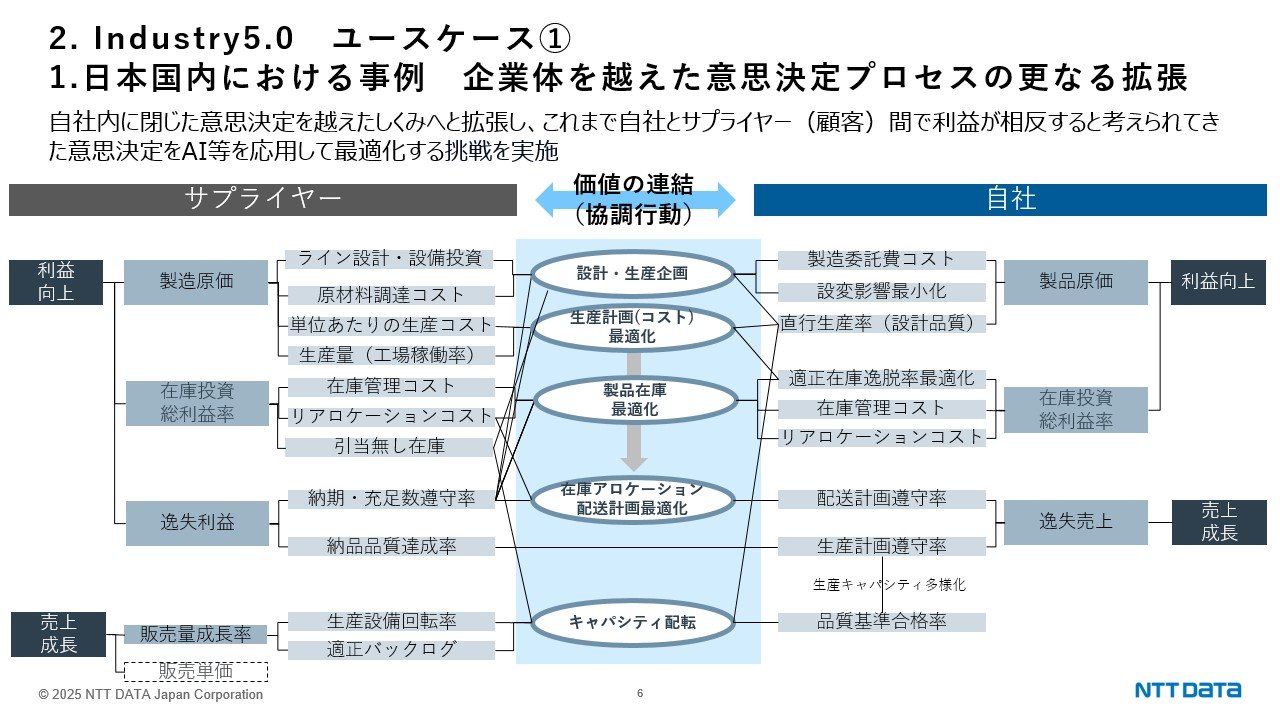

Industry5.0を目指した事例として、従来の工場内最適化から一歩進み、バリューチェーン全体の最適化、特に企業間連携の強化とエコシステム全体の利益最大化を目指す取り組みを行っています。

これまで日本の製造業では、サプライヤーとの間に強固な友好関係と困った時にフォローしあう文化があり、これが良いものづくりと迅速な供給に貢献してきました。これまで人が担ってきた企業間連携や、データの仕組みや、自動化の仕組みを活かして、さらに高度化・強化する時期に来ています。

ここで目指すのは、自社の利益最大化だけでなく、お客様やサプライヤーとの関係を最適化し、エコシステム全体の収益を最大化することです。従来の取引はゼロサム的で、例えば会社間で電話をして「今回譲歩してもらえれば今後は良くしていきますから」みたいなアナログ的な交渉だったかと思います。新たな取り組みでは、エビデンスベースのリアルタイムな情報とAIによるシミュレーションを活用します。これにより、企業間の垣根を情報とAIの仕組みで破壊し、リアルタイムな洞察と高度な人間の判断を組み合わせることで、連携を深めます。

とはいえその実現には、単なる調達概念に留まらず、自社の収益最大化とエコシステム全体の収益最大化という二律背反を克服するため、商習慣や経営の考え方、事業目的といった根本的なルールやコンセプトを変革する必要があり、それを含めてお客様とともに挑戦しているところです。

■ロボットアーム・ファクトリバース

グローバルで行っているデジタルツインの事例をご紹介します。NVIDIAのOmniverseという技術を用いて、現実世界のロボットをデジタル仮想空間に再現し、リアルタイムでの双方向通信を実現するデジタルツインを開発中です。これにより、遠隔地からロボットのリアルな状況を把握し、また仮想空間でのシミュレーション結果を実機に反映させることが可能になります。

この技術の利点は、Vモデルにおける設計から実装の再現のシミュレーションがデジタルの世界でできる点です。工場建設前やロボット購入前に、仮想空間で最適な設計やプログラミング、工場全体の評価など、仮想性の中に工場全体を再現する「ファクトリーバース」を将来的には目指しております。

次なるステップとして、単なるシミュレーションに留まらず、現実世界での稼働データやテスト結果をデジタルツインにフィードバックするVモデルの後工程への活用が重要視されています。この実現のためには、5Gやコンピュータービジョン技術を用いて、大量のセンサーデータや画像データを収集し、より現実世界を忠実に再現するデジタルツイン(ファクトリーバース)の構築が不可欠です。

将来的には、このファクトリーバースにAI技術(エージェンティックAI、ジェネレーティブAIなど)を統合し、人間が現場で行ってきた「すり合わせ」や「調整」といった高度な作業を、リモートかつデジタルで支援することを目指し、お客様と議論を進めています。

まとめ

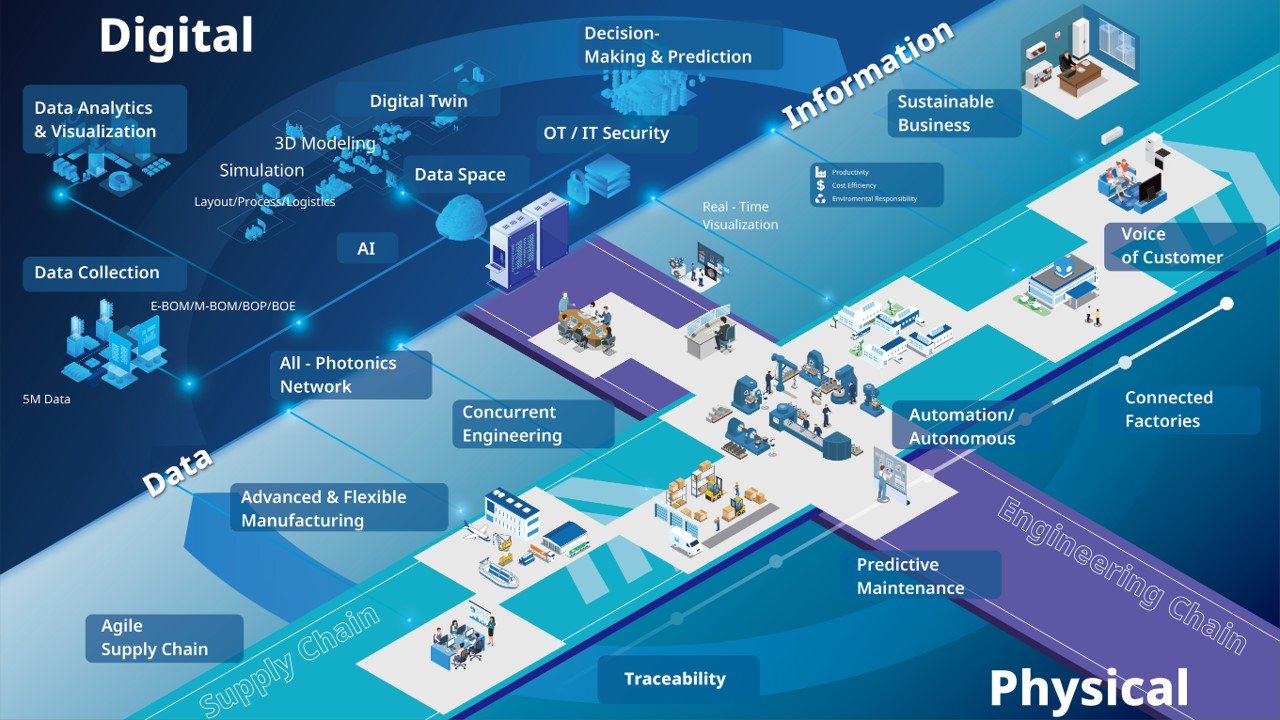

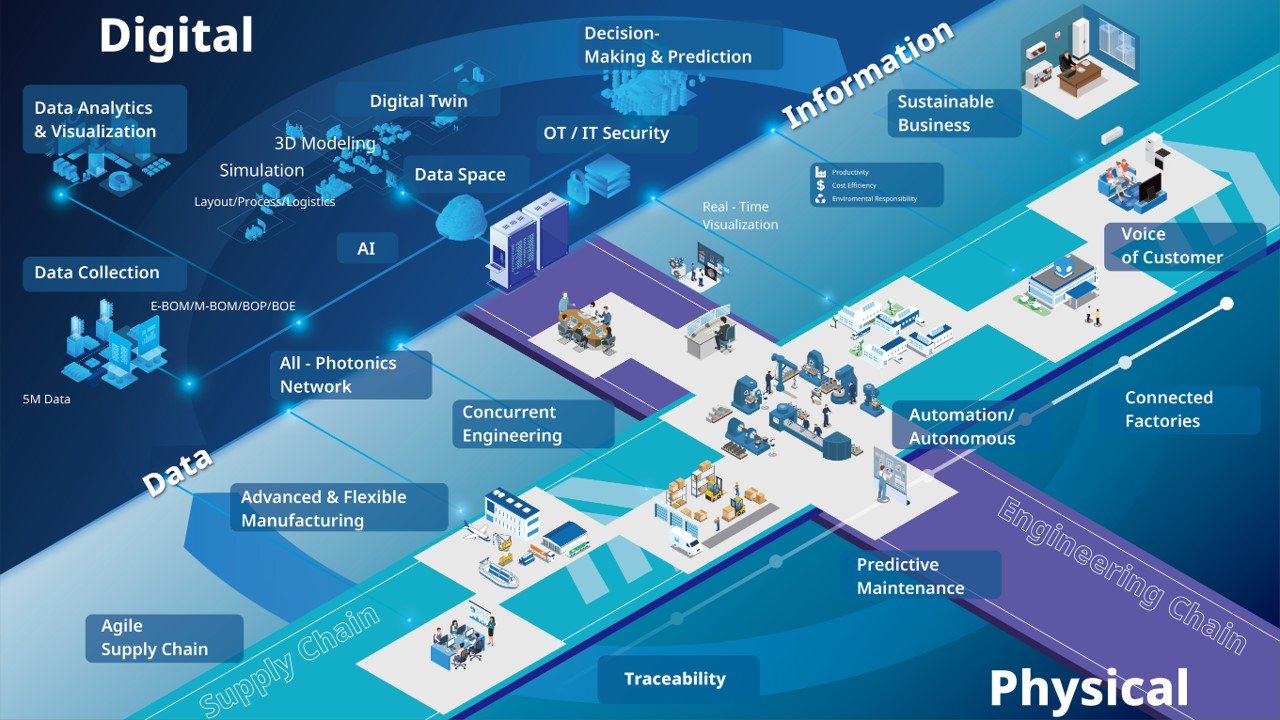

NTTデータが描くスマートマニュファクチャリングの世界観では、以下の要素の実現を目指しています。

・エンジニアリングチェーンとサプライチェーンのデータの統合と状況把握

・デジタルツインによる仮想空間でのシミュレーションと最適化

・AIによるデータ作成と意思決定支援

・リアルとデジタルの連携による改善サイクル

データというものが非常に重要になってきますので、現場の判断力を拡張し、変化に強い製造体制を構築していただくことをサポートしていきたいと考えています。

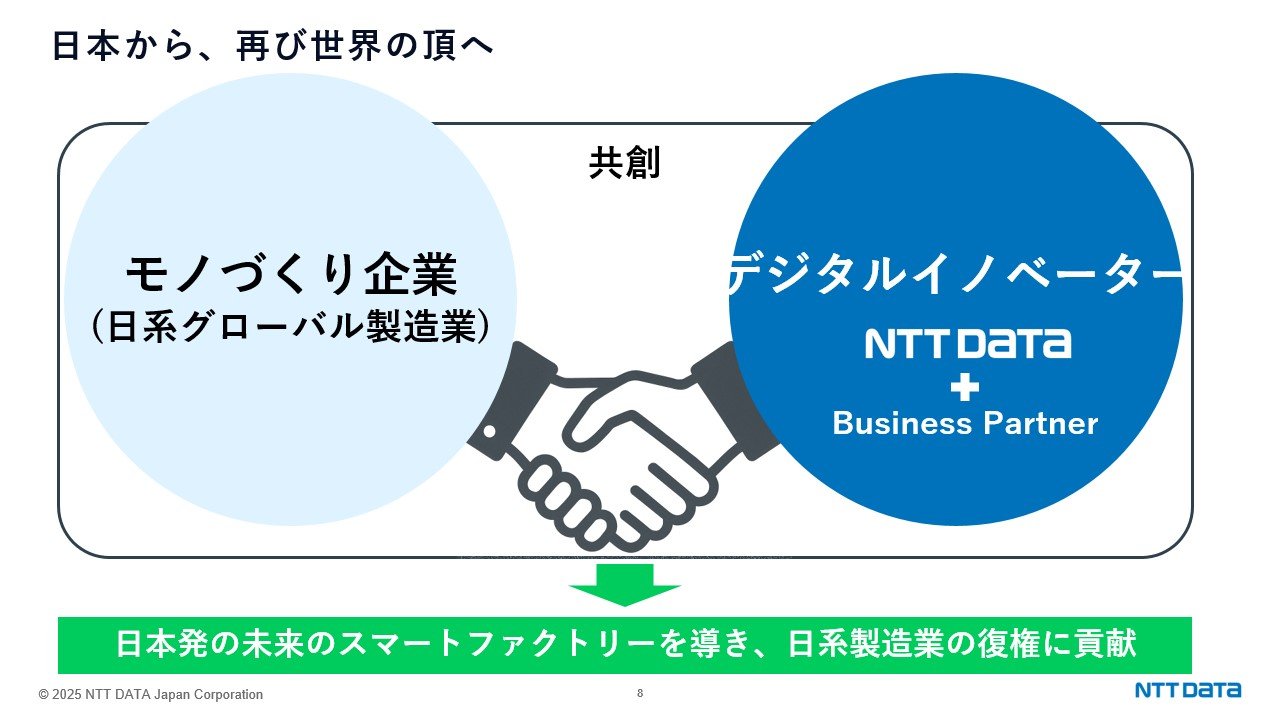

NTTデータとしては、進化するデジタル技術をキャッチアップし、お客様に進化を届けています。こうしたデジタル技術の進化と日本のものづくりDNAを融合させることによって、日系グローバル製造業のお客様と共創してスマートファクトリーを超えたスマートマニュファクチャリングの実現、日本製造業の復権に貢献していきたいと心から思っています。