旭化成株式会社 塚本 拓也 氏

旭化成グループ・機能材料事業

旭化成グループは、東京の日比谷に本社を構え、創業100年以上の歴史を持つ企業です。DXにも注力し、全員参加、現場主導、競争アプローチを軸に、データとデジタル技術を活用してビジネスモデルや業務の変革を進めています。事業は大きくマテリアル、住宅、ヘルスケアの3つに分かれています。

本日はマテリアル事業の中の機能材料事業に焦点を当ててお話しします。機能材料事業は主にプラスチックを扱っており、グローバルに11拠点で展開しています。事業の特徴としては、連続生産方式のため安定した高稼働率が極めて重要であること、そしてお客様がグローバルであることからサプライチェーン管理が非常に重要です。サプライチェーンは環境リスク、経済リスク、政治・外交リスクなど様々なリスクに直面しています。例えば、燃料コストの上昇、物流の混乱、原料価格の高騰などが挙げられます。

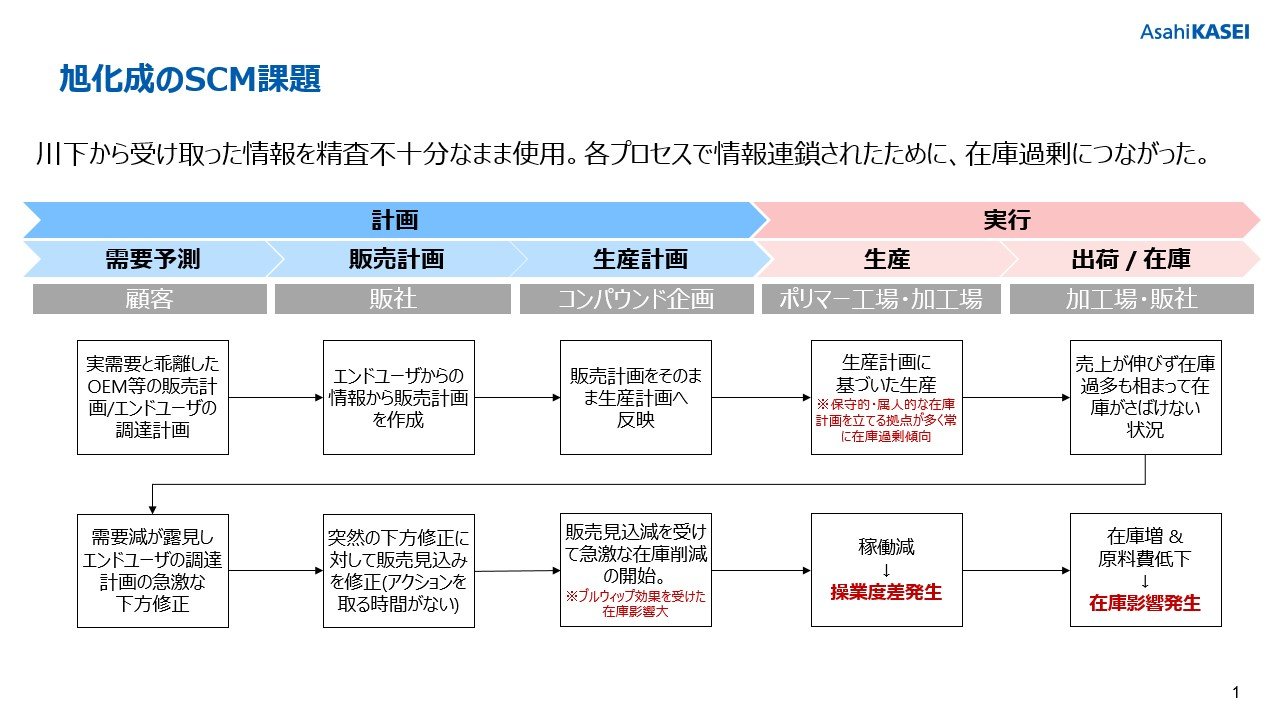

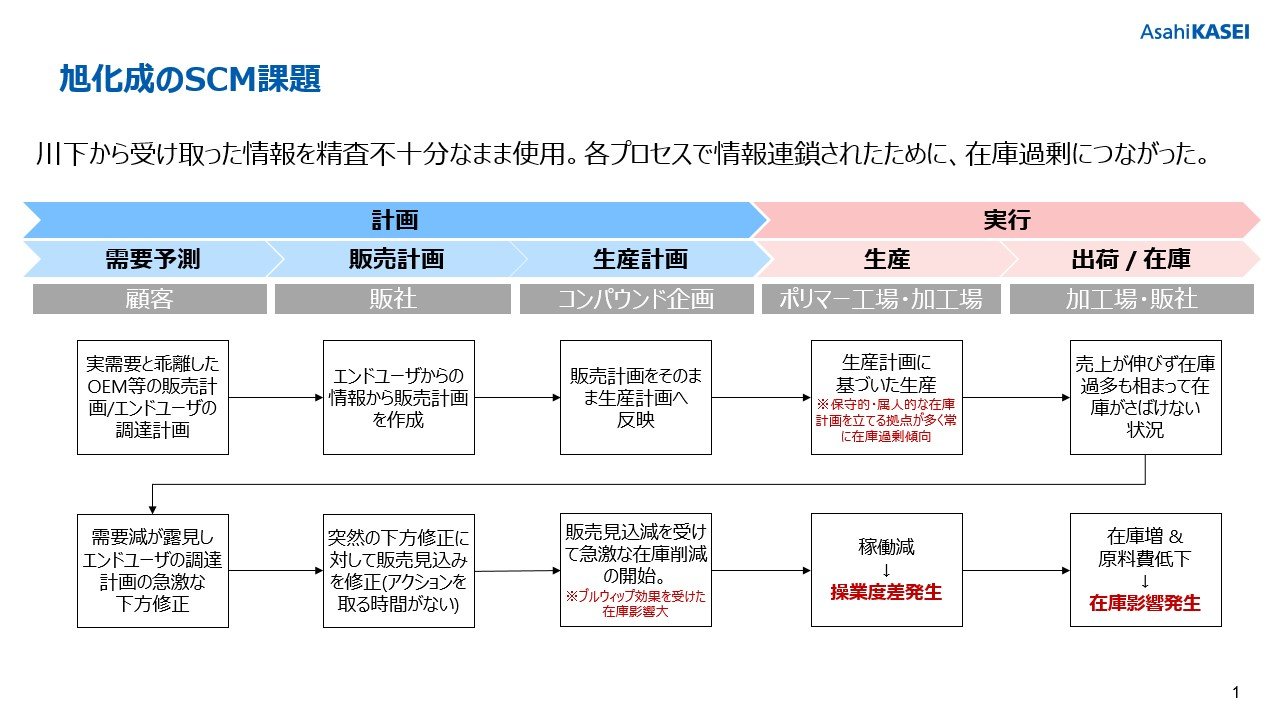

当社でも2021年度、2022年度のコロナの時期にはお客様、商社様、営業などの需要予測の間違いにより、想定以上の在庫がサプライチェーンに蓄積されることになり、稼働調整、操業度差、在庫影響が発生しました。これらのリスクは今後も悪化する可能性が高いため、サプライチェーン改革のプロジェクト「SCRUM」を立ち上げました。

サプライチェーン改革

このサプライチェーン改革プロジェクト「SCRUM」は営業、物流、製造部など様々な部署がタッグを組み、一環で在庫の可視化とPSI計画の連結可視化、理論安全在庫を使った自動計算ロジックを使い、フォーキャスト運用の簡略化を行うことを目指しています。これにより、余分な在庫を削減してFCFやROICの改善を目指しています。

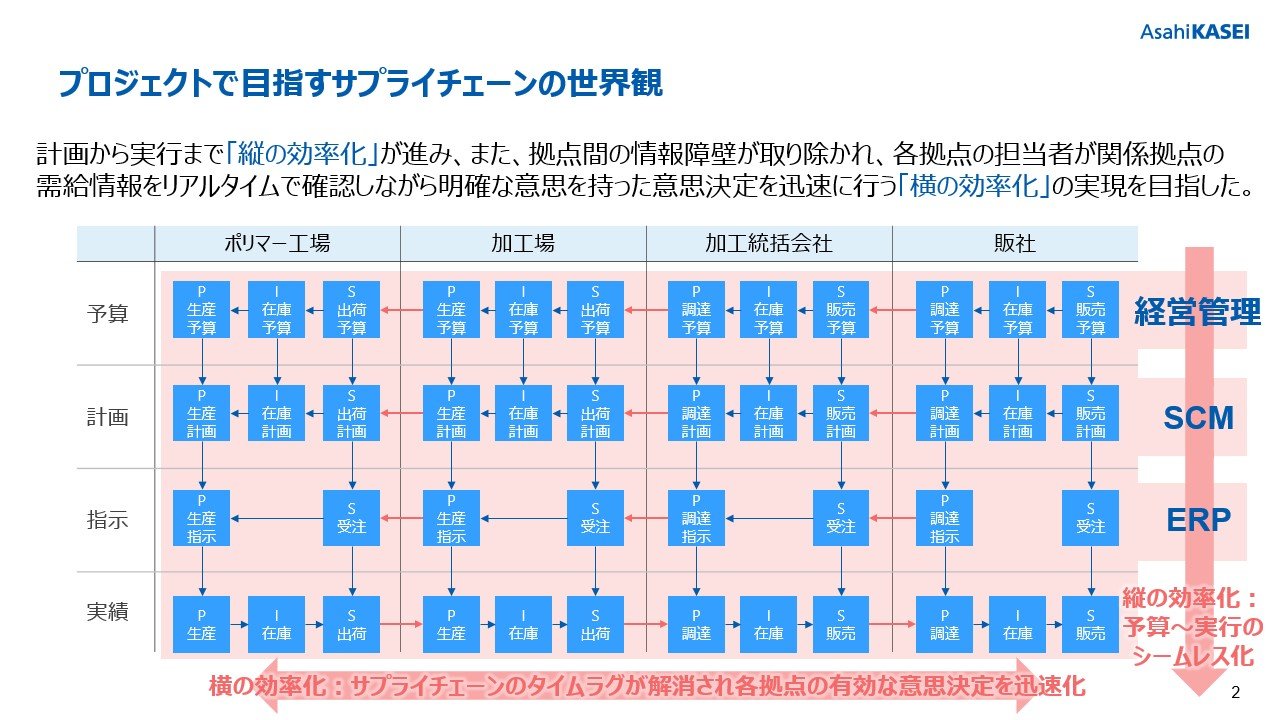

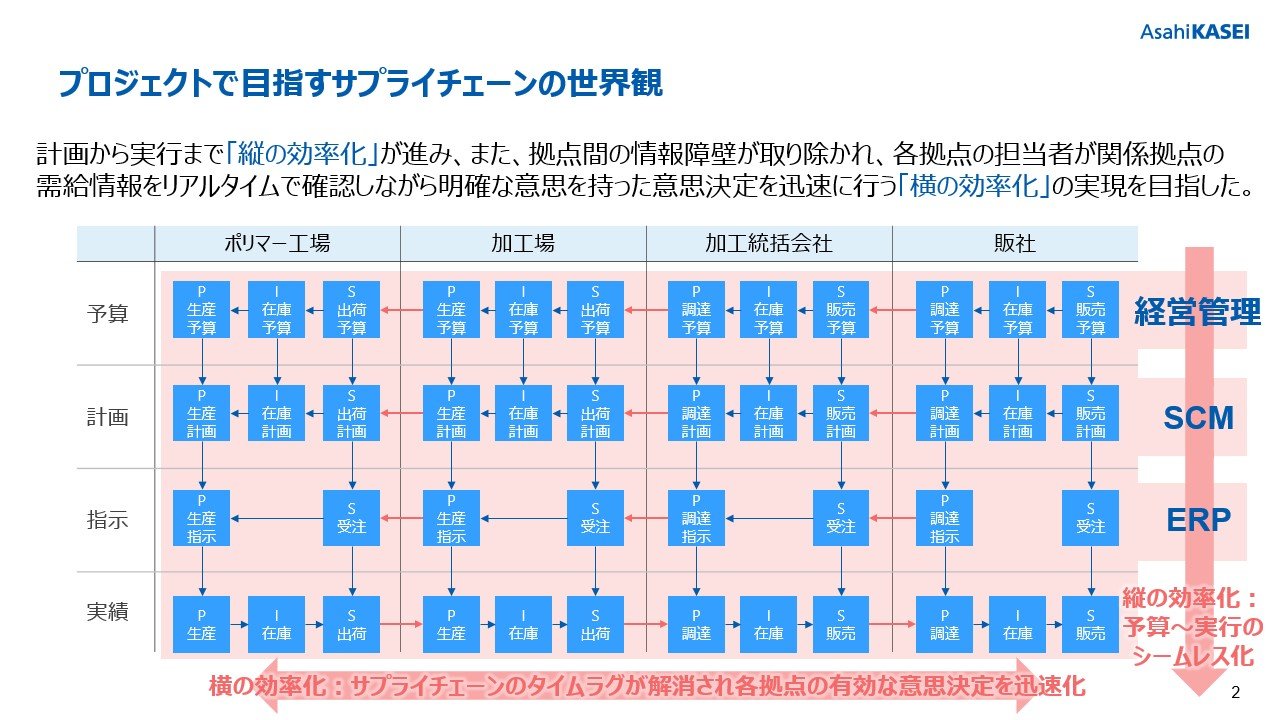

「旭化成グループをつなげる」という観点で、縦と横の効率化をゴールとしています。

縦は予算、計画、指示、実行というオペレーションの領域、横は旭化成の各拠点間です。導入前は縦と横が分断しており、エクセルやメールなど集計業務によるタイムラグで在庫の過剰や欠品が発生していましたが、このシステムによってPSI情報をリアルタイムで見える化し、バイアスを取り除くことを目指しています。今後はお客様やサプライヤーを巻き込んでPSI計画や情報連携を一緒に行える世界観を目指していきます。

取組みの結果と振り返り

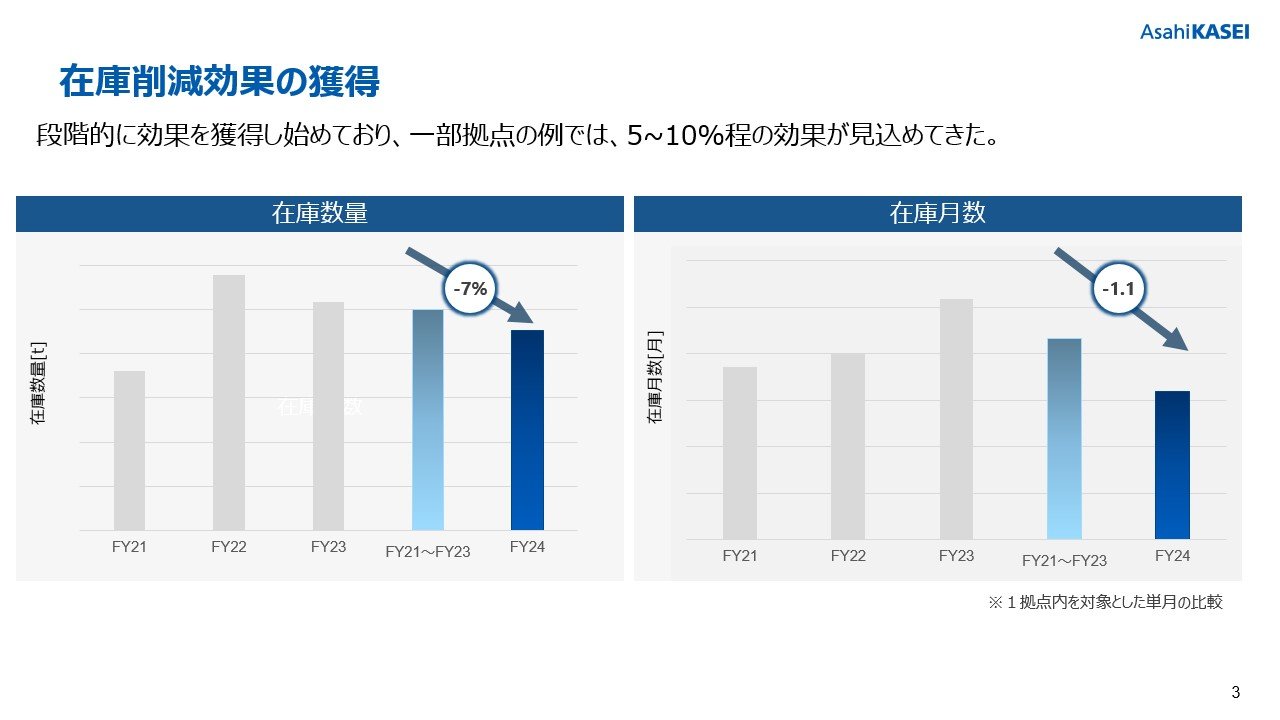

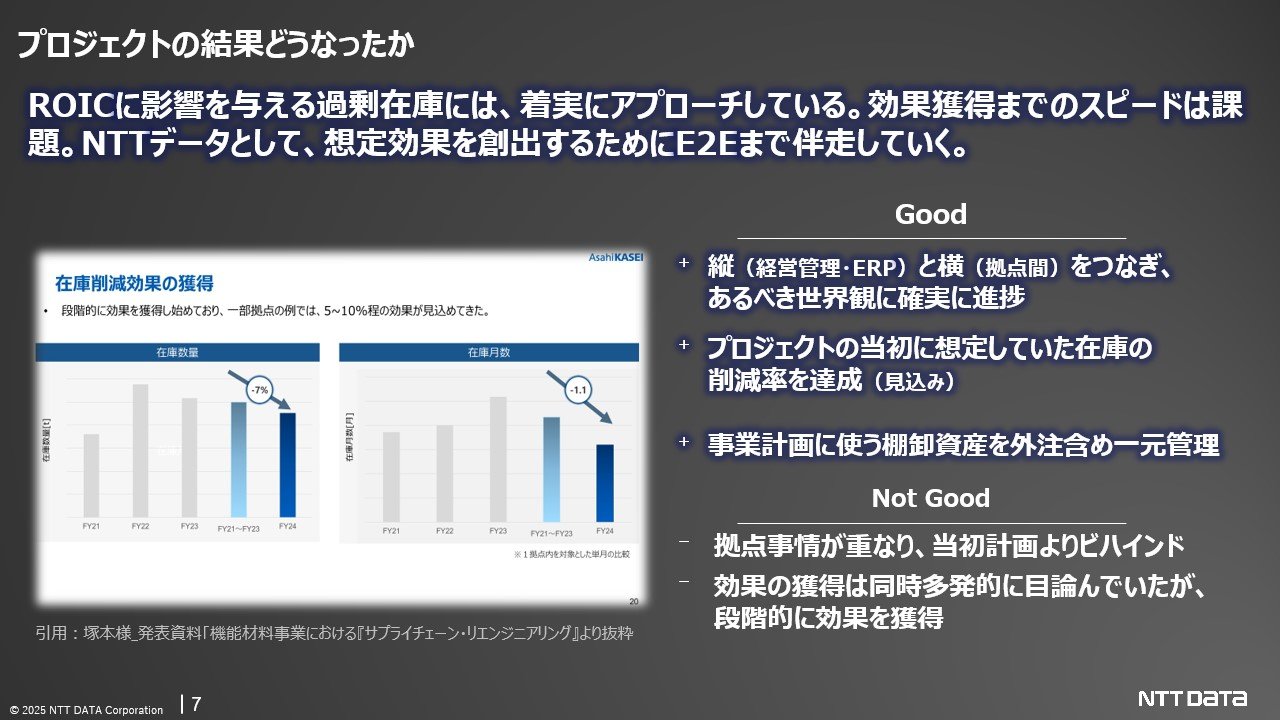

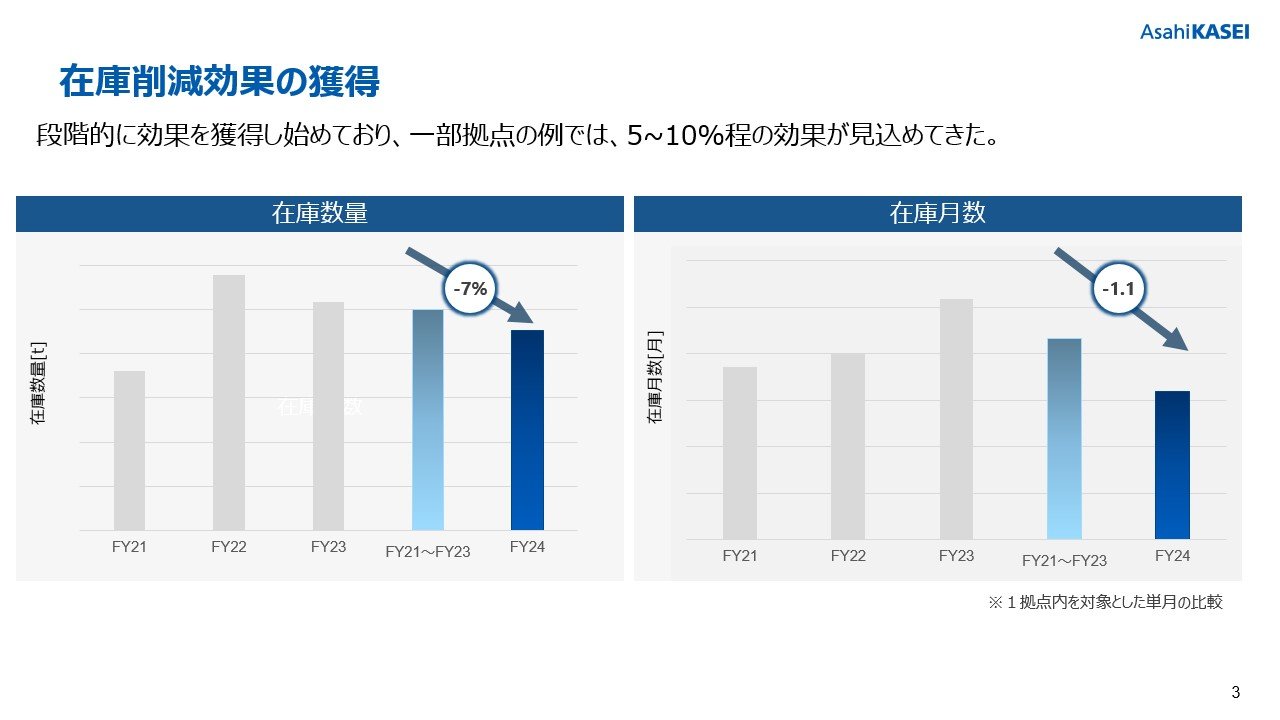

SCRUMプロジェクトの現在の状況ですが、現在、日本と欧州、中国の一部拠点で導入が進んでおり、東南アジアと北中米については2025年度をターゲットにしています。導入済み拠点では、在庫削減の効果として21年から23年度の平均と比較して、在庫数量が平均7%削減され、在庫月数も約1ヶ月削減されました。

また定性的な効果もあり、在庫実績の依頼、集約、レポーティングにかかっていた工数がかなり削減されました。またPSIの即時算出が可能になり、今までメールやエクセルで非常に時間がかかっていたところが非常に工数を効率化できました。

とはいえシステム導入に際しては、なかなかうまくいかなかったというのが現実です。拠点の担当の人からすると、今までの自分のやり方もあるでしょうし、押し付けられている感もあったりしたと思います。そこで納得感を持ってもらうために検証期間を設け、データで示したり使用方法を見てもらったりしながら疑問や不安感を払拭していきました。

開発ではアジャイル体制を採用し1週間単位で開発と検証とリリースを繰り返す予定でしたが、開発者の不足もあって2~3週のスパンになっていました。さまざまな工夫をすることで開発期間もある程度削減することができました。

今回のプロジェクトの振り返りですが、このプロジェクトは物流、製造、企画、購買などさまざまな部署の人がタッグを組んで取り組みました。ふだんのKPIが異なる部署がチームを組んで、ゴールや全体最適を共有できたことがやって良かったことです。一方で開発者の不足、拠点ごとのBOMなどの情報の整備、ノウハウの継承などについては今後も改善していきたいと考えています。

旭化成がDXで目指すデータドリブン経営

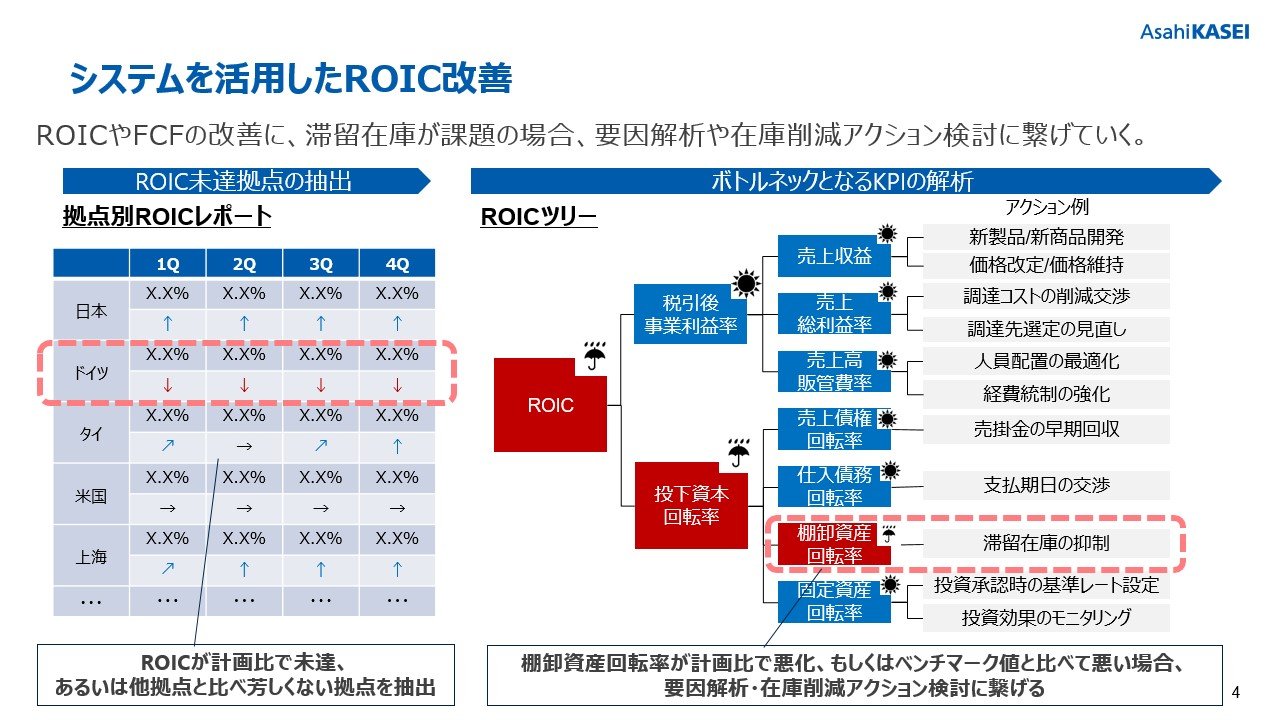

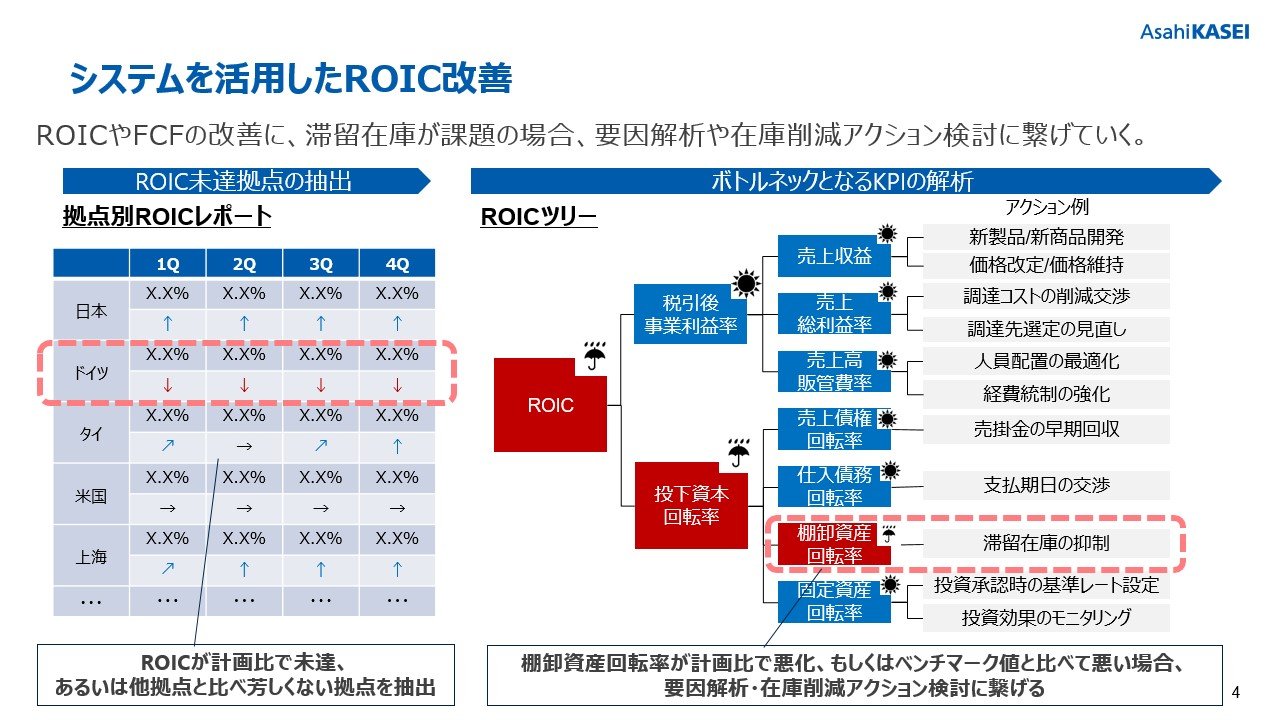

今回構築したシステムのさらなる活用について、経営管理指標とのさらなるリンクが考えられます。ROICやFCFの改善に、滞留在庫が課題の場合、要因解析や在庫削減アクション検討につなげていくことができます。ROIC素材間でのポジショニング比較、時系列素材ごとの最新トレンドなど、さまざまな経営管理指標をデータで分析し、レポーティングしていくことが必要です。単にPSI の見える化や在庫削減と言ったところで「だから何?」と絶対なりますので、ROICが良くなりましたFCFが良くなりましたと、きちんと経営管理のデータで出すことが必要です

もう1つサステナビリティ関連では、これまではプライスや単価での判断軸だったのを、お客様にCFPという観点での選択肢も提供できるようになれば長期的には顧客満足度の向上にもつながると考えております。

株式会社NTTデータ コンサルティング事業部 池田 航太

経営(ROIC)に効くサプライチェーンプロジェクトとするために

ここからはNTTデータ側から見たこのプロジェクトの取り組みを紹介させていただきます。

近年、経営指標としてROICが重要視されており多くの企業様が中期経営計画の中でROICの改善を目標に掲げています。旭化成様も2030年にROIC10%を目指しており、2022年からKPIを設定しています。ROICを改善するためには、棚卸資産の回転率を改善し、滞留在庫を抑制することが重要です。

サプライチェーンプロジェクトが経営やROICに貢献するには、事業運営の効率を高めるために各領域との計画の一貫性と情報の連鎖が重要です。具体的には、滞留在庫抑制には販売計画の精度の向上を起点として、在庫、生産、調達の計画をしっかり作ること、その計画情報を需要情報や供給情報として連鎖させていくこと、そして経営管理からERPを連携して、予算から実績まで一貫した計画を作っていけるようにすることが重要です。

旭化成サプライチェーンプロジェクトの発足目的と課題

今回のサプライチェーンプロジェクトは、旭化成様からのご説明にあった通り、縦(経営管理・ERP)と横(拠点間)の連携を強化し、過剰在庫を抑制し最適在庫を追求することを目指しています。

旭化成様が属する化学業界は、中国の不動産不況や、基礎化学品のオーバーキャパシティ、エレクトロニクス市場の停滞など厳しい外部環境に直面しています。資本効率の改善、構造改革、M&A、ポートフォリオの組み直しに取り組んでいます。こうした背景から、サプライチェーンには経営管理とサステナビリティの連携が求められています。

旭化成様社内では、すでに経営管理、ERP、サステナビリティの各プロジェクトが先行しておられました。これに追随する形で今回のサプライチェーンプロジェクトを開始し、先行プロジェクトの成果物をうまく活用することでシステム開発期間の短縮をはかりました。

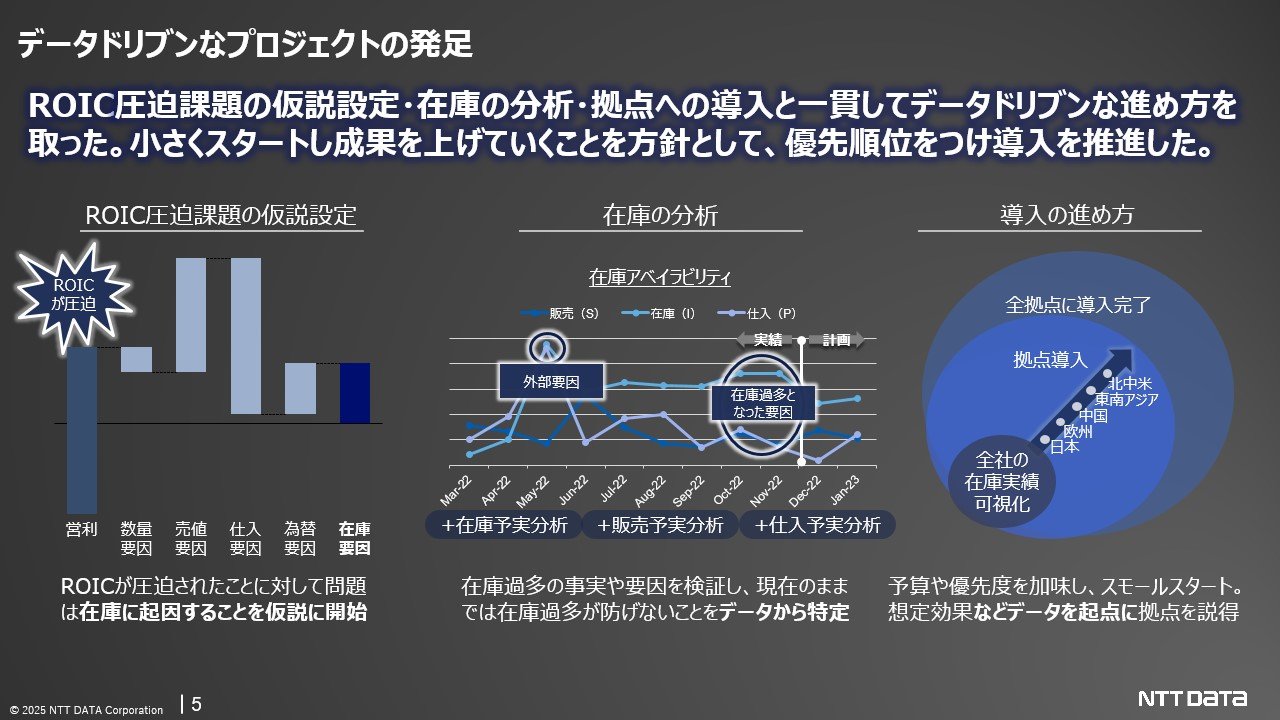

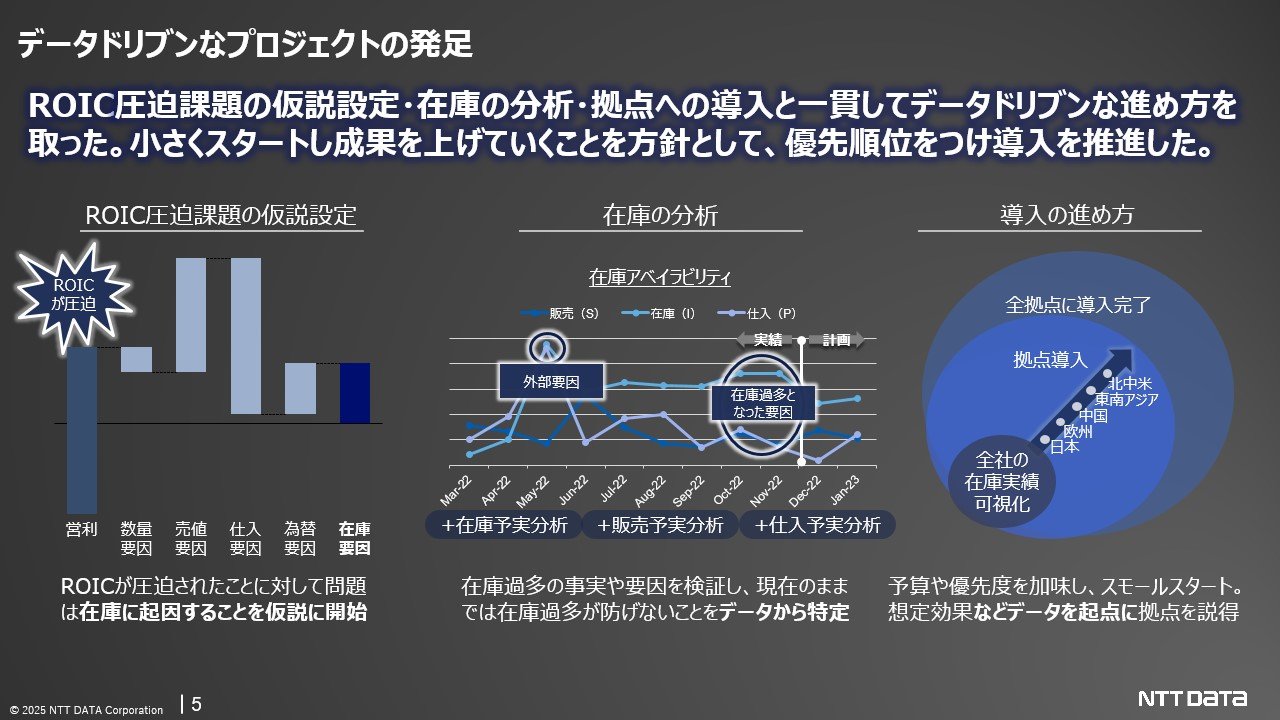

プロジェクトはデータドリブンをテーマに進めました。ROICを圧迫する要因を洗い出し、特に在庫がクリティカルな影響を与えていることを仮説として設定し、次に在庫の分析を行い、在庫過多の要因を特定しました。導入の進め方としては、小さくスタートして成果を上げていくスモールスタートを選択し、先に全社で在庫を一元的に可視化し、1拠点ごとに導入を進めました。予算がまとまって取れないこともよくあることですので、今回は課題を1度に解決するのではなく、今何をすべきかという優先順位を旭化成様と見極めながら進めました。

旭化成でのアプローチ

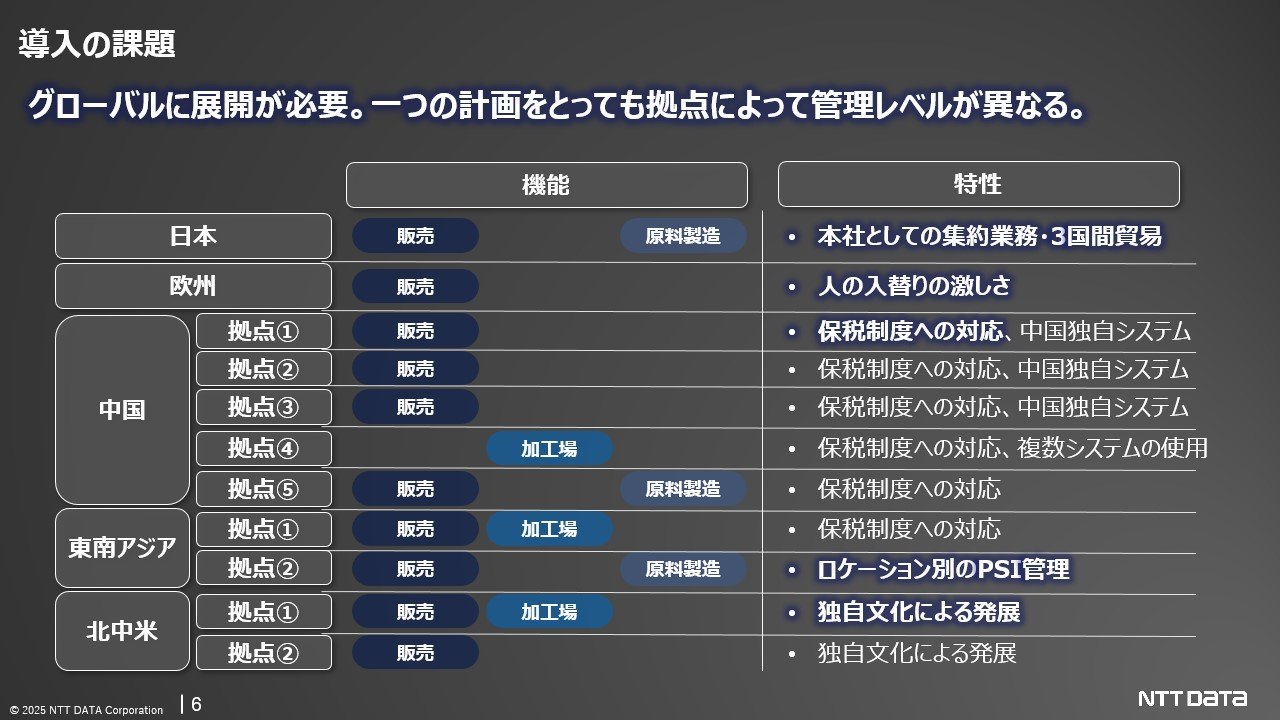

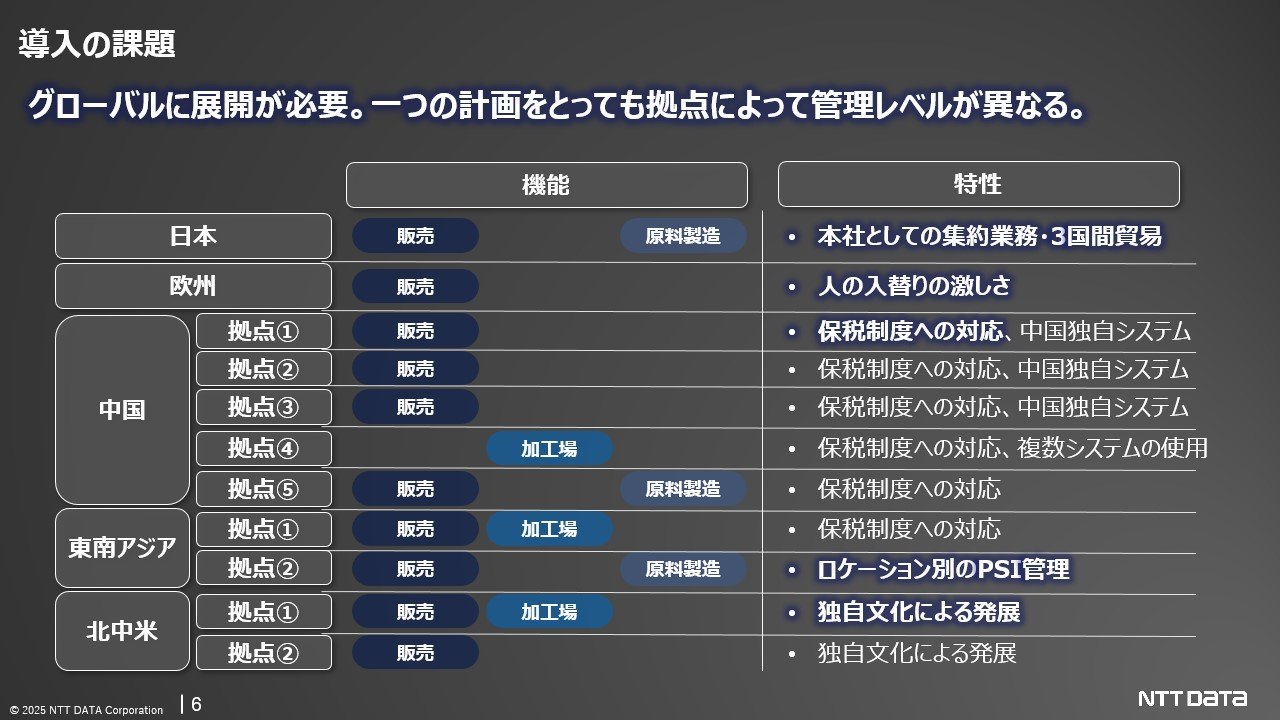

今回のプロジェクトはグローバルの11拠点を対象としています。各拠点の管理レベルや機能や特性が異なるため、一律の導入は困難ということで順番に導入を進めるアプローチを取りました。各拠点への導入に際しては、拠点ごとのバラつき、プロジェクト中や以降の事業環境の変化、導入時の説得の難しさ、導入の短期化を見すえて、POCとして使用機能の検討・構築を行い、効果をクイックに検証する「テンプレート化・パラメーター化」の手法を取りました。拠点ごとの要件が異なる点は個別のパラメータで調整するようにして工数を短縮しています。こうしたテンプレート化を進めることで、1拠点あたりの導入期間を短縮し、将来的には旭化成様が内製で対応できるようにしました。

在庫の一元管理と可視化に関してはグローバルに一斉導入しました。今回のプロジェクトでは経営・ROICの観点から自社資産の在庫を対象としています。

理論安全在庫の算出ですが、一般的な安全在庫の算出式に、旭化成様仕様のパラメータを拠点ごとにカスタマイズしています。パラメーターは過去の販売計画や実績や拠点の要望や特性をふまえて決定しています。導入後も統計データをもとに製品ごとに適切に在庫コントロールできるようにしました。

導入の検討や各拠点との協議もデータドリブンをテーマに進めました。各種計画のさまざまなデータをシステムに投入して削減余地を検証し、最も効果の高い組み合わせを選定し、システム導入による在庫削減を仮想的に算出しました。さらにシステムを拠点担当者に実際に使っていただき、 安心感を持っていただけるようにしました。

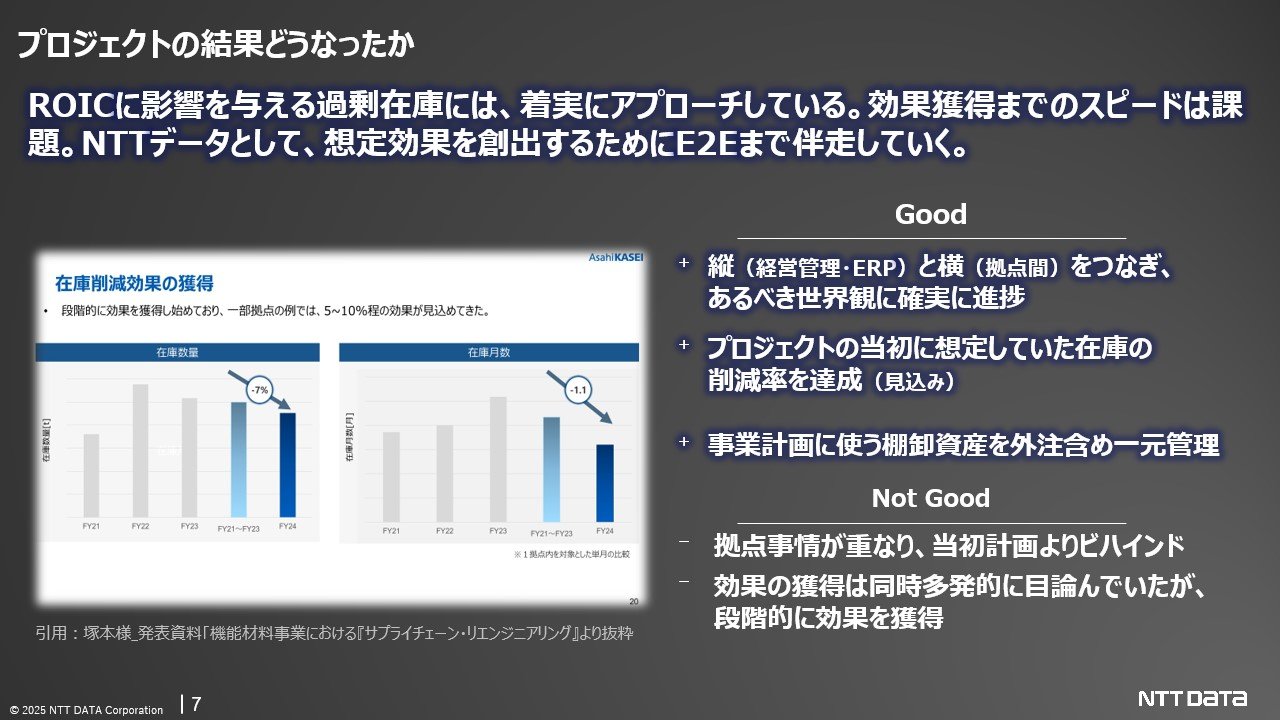

プロジェクトの結果どうなったか

プロジェクトの結果、ROICに影響を与える過剰在庫に着実にアプローチできました。

良かった点としては、縦と横の連携が進みあるべき世界観に確実に進捗していること、在庫削減の目標値に近づいていること、在庫情報を一元管理するシステムが構築できたことを上げることができます。一方で、拠点事情により計画通りに進まなかった点や、効果獲得までのスピードが課題として残りました。今後も旭化成様が想定するゴールにたどり着くまで、エンドtoエンドで伴走する形で支援を続けていきます。

今後は、経営(ROIC)に効くサプライチェーンプロジェクトとして、本プロジェクトの取り組みや成果物を資本効率の改善プロジェクトにつなげていくことが重要です。ROICを一時的に改善するのではなく、モニタリングして即時に対応することが求められます。これからも旭化成様とともに資本効率の改善を目指していきます。