NTTデータ ザムテクノロジーとAMについて

NTTデータ ザムテクノロジーズはAM(Addictive Manufacturing)技術の専業会社です。デジタル技術とAM技術の融合により、さまざまなビジネスのシナジーを創出したいとの思いで会社を設立しました。

AMは日本語では「積層造形」「付加製造」と呼ばれます。簡単に説明しますと、3Dデータから直接立体物を製作する工法で、積層―すなわち下の土台から徐々に層を積み上げながら造形します。

積み上がっていくと内部応力による歪みや自重による変形が発生するため、倒れないように必要な部分にサポートを付け、造形後に切り取ります。造形する角度によって変形のしかたや歪み量に違いが出て、サポートの設計によって変形量も変化します。このように良い品質には、良い設計と良いパラメータが必須となり、このあたりがノウハウになります。

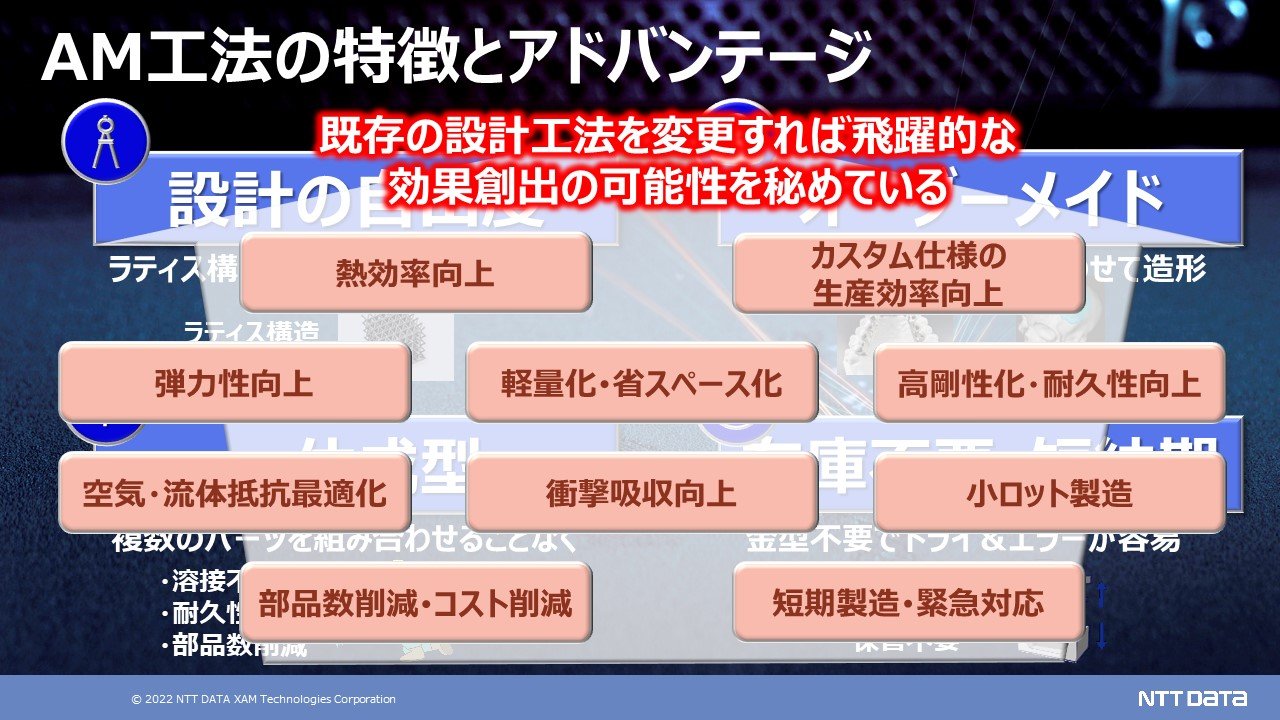

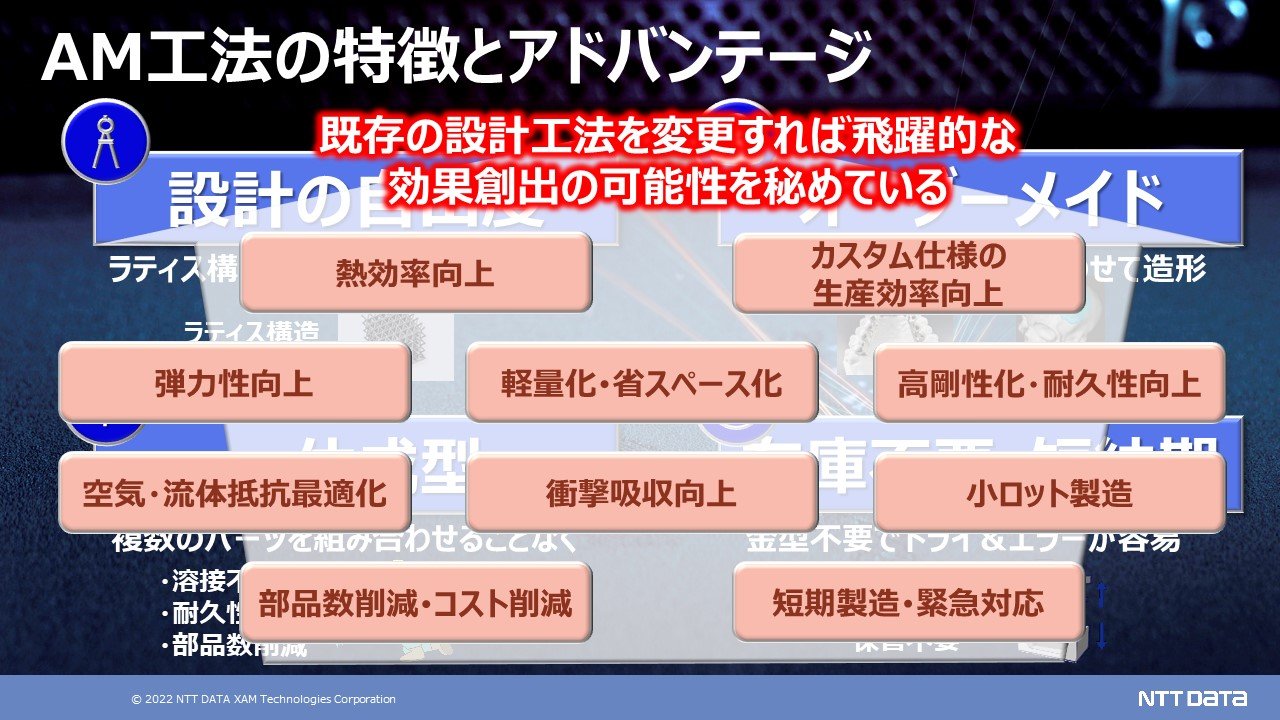

AM工法の特徴とアドバンテージ

AM工法の特徴とアドバンテージは以下の通りです。

設計の自由度が向上

今まで作れなかった、例えばラティス構造のような複雑形状が簡単に作れます。

オーダーメイド

例えばインプラントなど個人に合わせたオーダーメイドでの造形が可能です。

一体成型

従来複数の部品を組み合わせていたものが1つの部品になるため、部品点数が削減でき、溶接も不要です。部品の耐久性も向上します。

在庫不要・短納期

金型が不要になりますので、トライ&エラーが容易になります。データさえあれば多品種少量生産が可能になります。

AM工法を取り入れることで、既存の設計工法では不可能だった飛躍的な効果を創出できる可能性を秘めています

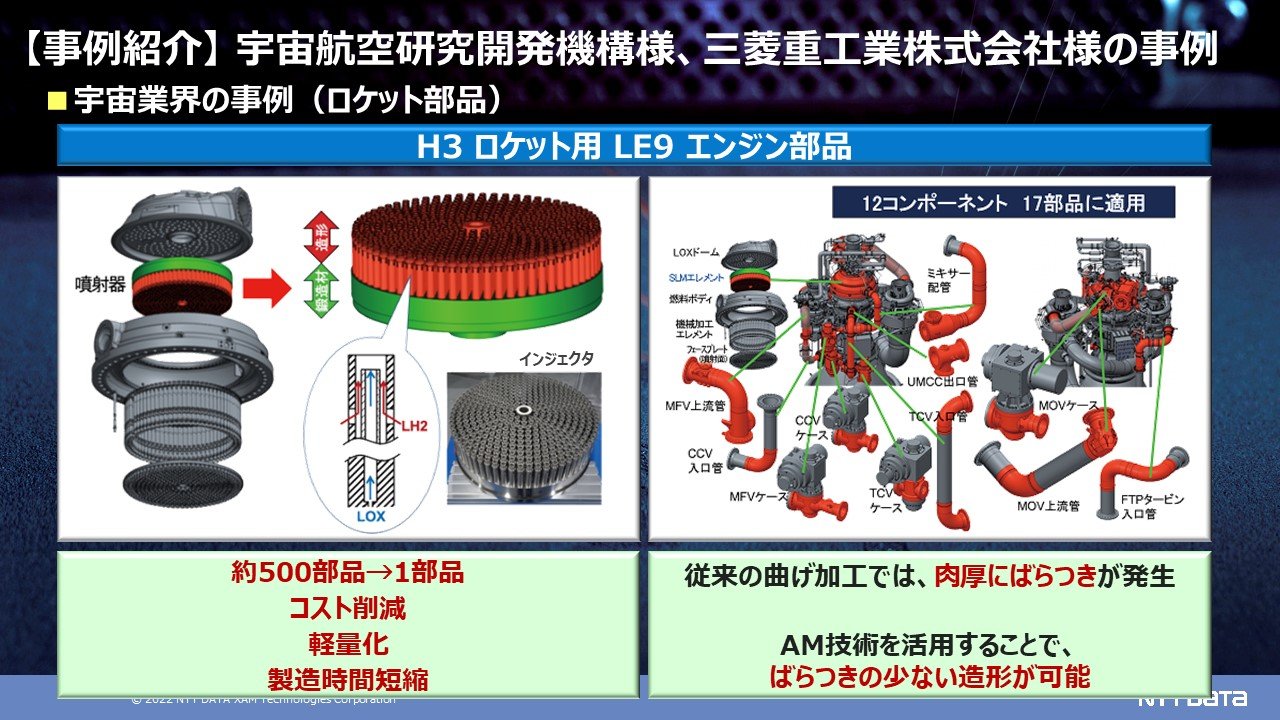

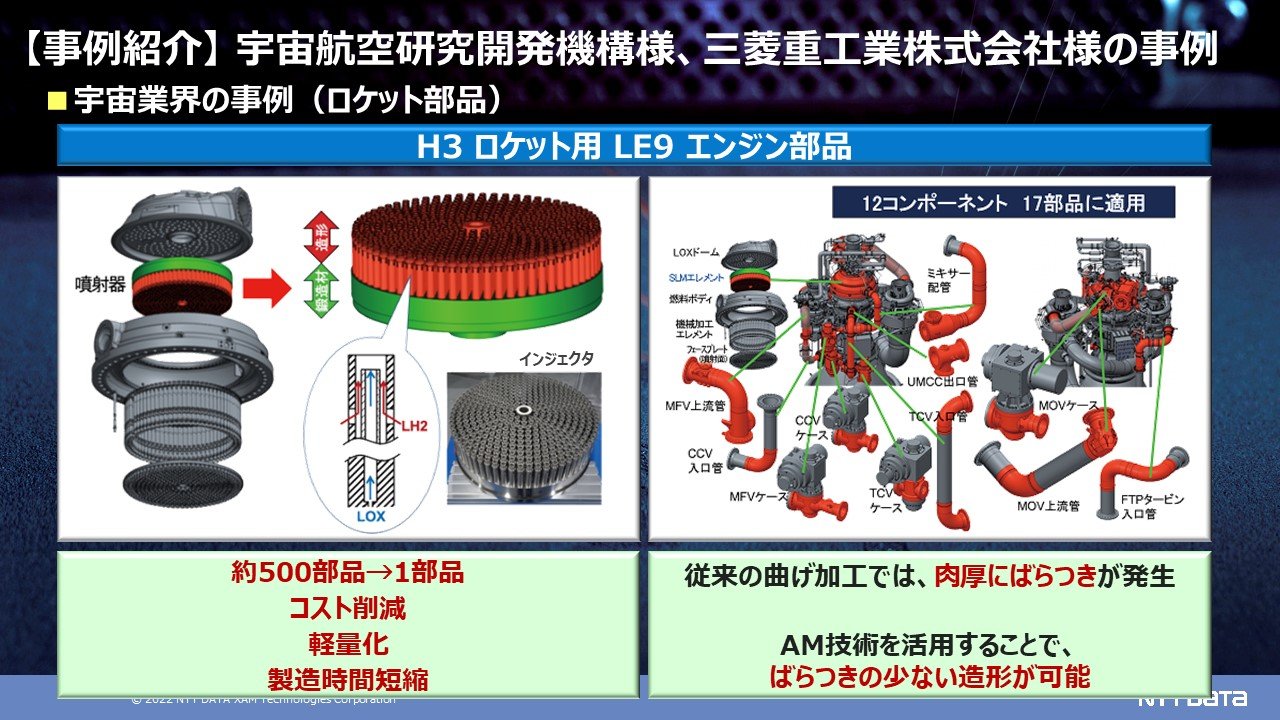

AM技術で実際に造形した例として、宇宙航空研究開発機構(JAXA)様、三菱重工業様と一緒に行った事例を紹介します。この時はロケット噴射のインジェクタを造形しました。従来の部品は500点の部品で構成されており、溶接・溶着する必要がありました。

AM技術により一体成型の1つの部品になりました。それによってコスト削減、軽量化を実現し、製作期間も従来は2か月かかっていたのが2週間へと短縮することができました。

また下図の赤い部分、曲がっている部品にAM技術を使用しました。曲げ加工を行うとどうしても肉厚にばらつきが出てきますが、AM技術を使うとばらつきが非常に少なくなるというメリットもありました。

AM装置は製造プロセスにおけるDigital情報の宝箱

ここまでAM装置の主にQCDの特徴をご紹介してきましたが、最大の特徴は、品質に影響を与えるさまざまなデジタル情報を保持できるという点です。これにより、品質のトレーサビリティが可能になり、同じパラメータを設定すれば品質を再現できます。QCDの観点からAM技術を他の加工法と比較すると、長所短所が出てきてしまいます。しかし製造のデジタル情報を保持することで、品質と生産性のコントロールができることはAM技術の最大の利点になります。

AM製造品質の強化に向けたザムテクノロジーズでの取り組み内容

AMの利点をさらに引き出すために、NTTデータグループではソフト面で取り組みを進めています。

ひとつが3Dプリンターの照射画像を取り込み、AIモデルによって品質の異常検知を行うソフトウェアの開発です。これによって検査工数の低減、検査品質の向上が実現します。製造途中で品質異常が発生した場合はリアルタイムで検知できるので歩留まりが向上します。

もうひとつは、最適パラメータをAIにより自動生成する取り組みです。これによって、パラメータをさまざまに設定しながら試行する必要がなくなり、試行期間の短縮と開発コストのさらなる低減が可能になります。また品質と生産性の最適化や顧客要求に応じた個別品質の実現も可能になっていくと考えております。

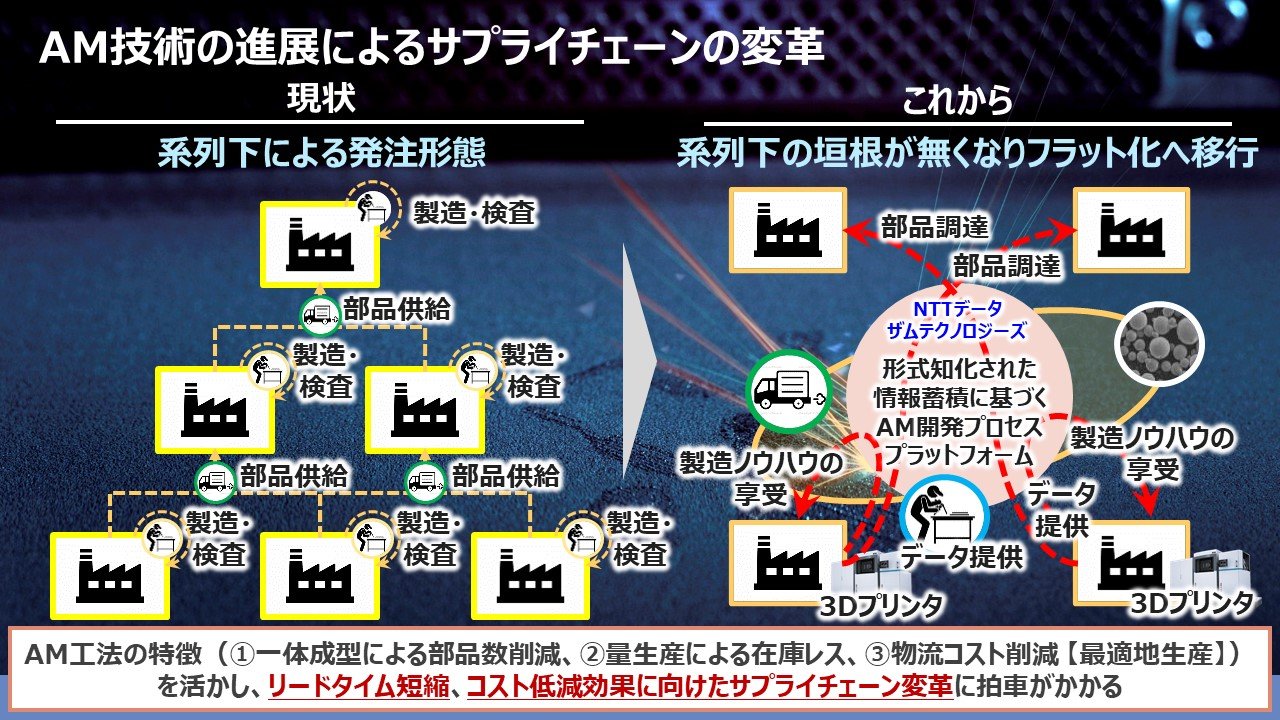

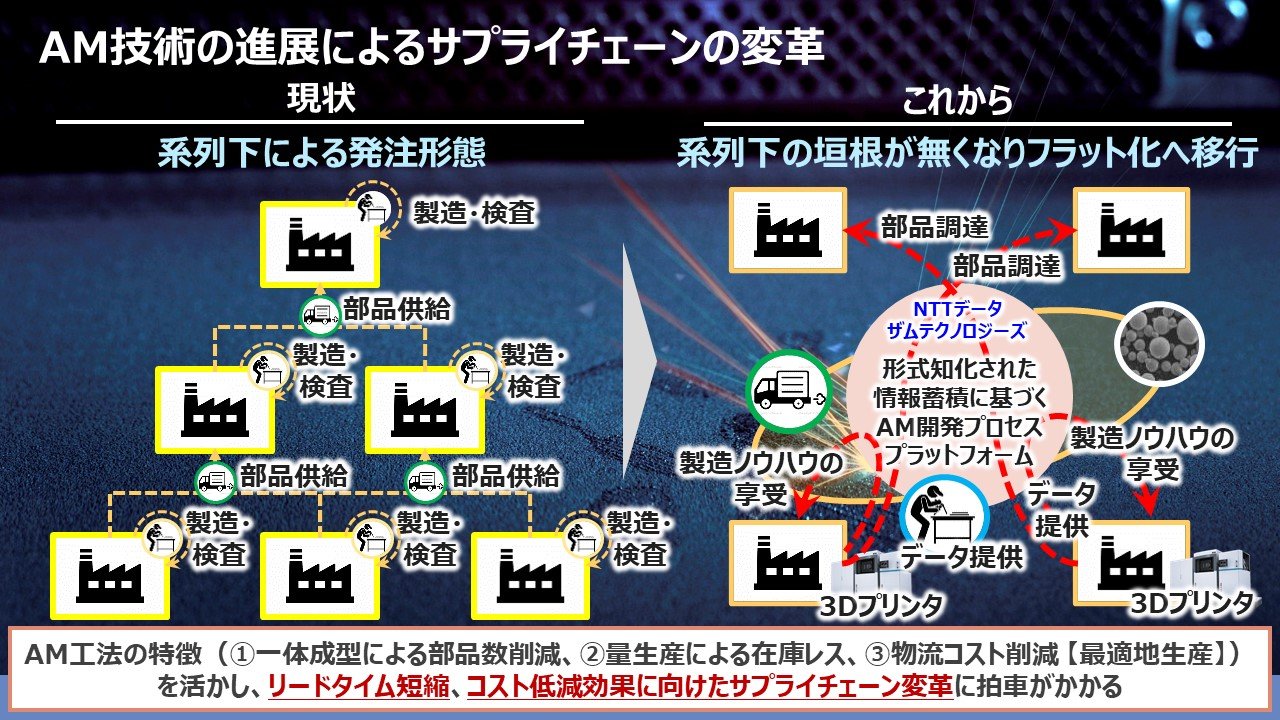

AM技術の進展によるサプライチェーンの変革

AM技術が進展することで、製造業にはどんな未来が待っているかをご紹介します。

現状は複数社に部品製造を振り分ける、いわば系列による発注形態となっています。AM工法が普及していくと、一体成型なので1社に依頼すればよくなります。データがあれば金型が不要で、量生産が可能になり在庫レスが実現。また届け先に最も近い場所で製造することができます。こうしたAM工法の利点を取り入れていくことで、サプライチェーンを系列の垣根がなくなりフラットな構造に変えることができると考えております。

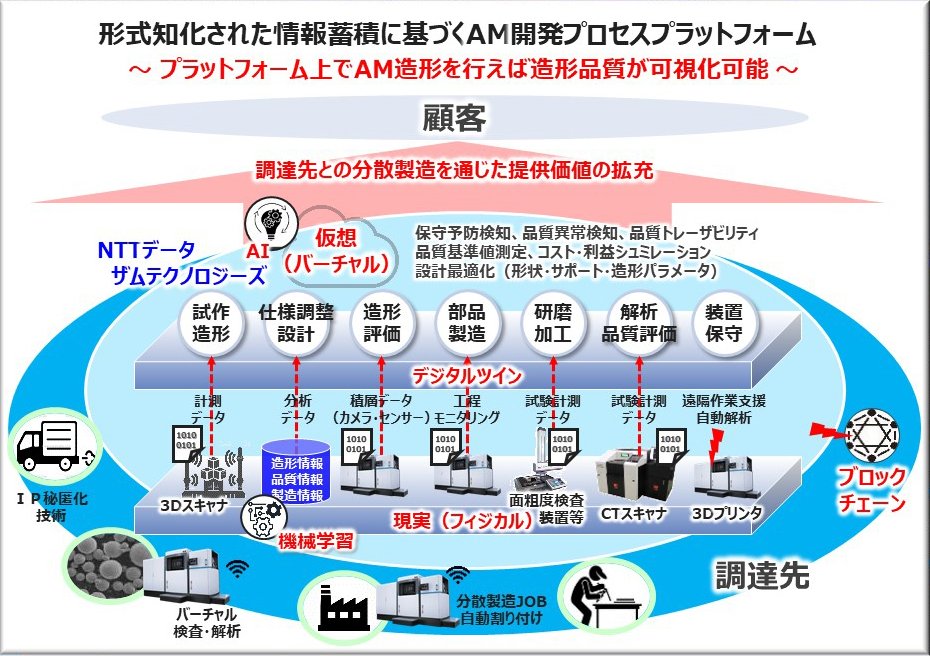

AM開発プロセスプラットフォーム構想

そのためには、AMのデータを各社間でやりとりする仕組みが必要になってきます。

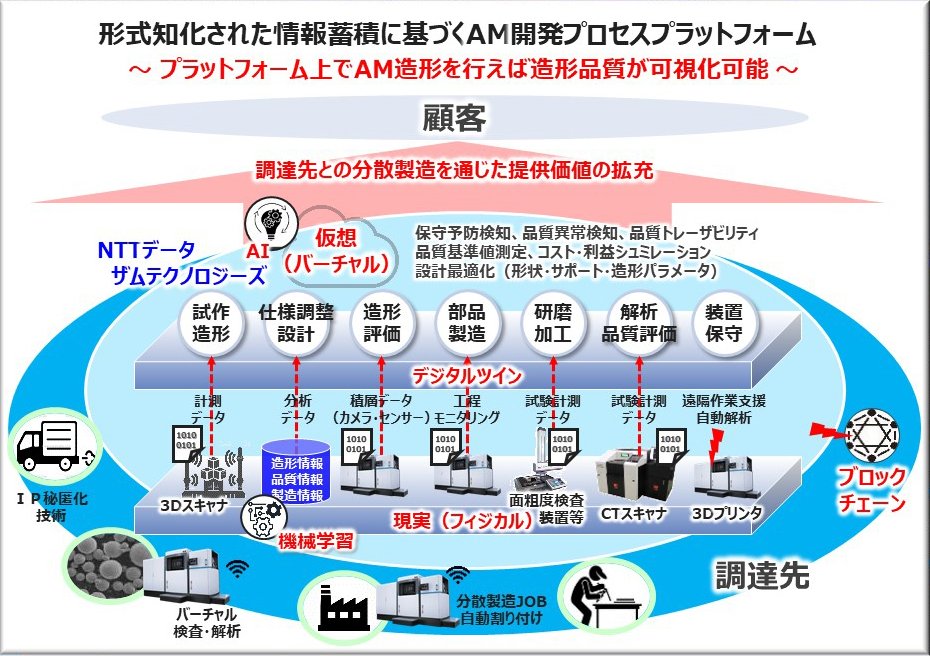

そこで形式知化されたデータに基づくAM開発のプラットフォームを提供していきたいと考えております。

この構想に基づいて、さきほどお話しした品質異常検知といったデジタルツインのソフトウェアの開発を進めているところです。そして造形の領域だけでなく、設計から納品までの全工程で一気通貫の品質のトレーサビリティが可能になるようなシステムを整備しています。

このプラットフォームを、AM技術を活用するプレーヤーの皆様に、AMの製造ノウハウ、最適パラメータの自動生成、品質異常の自動検知などを含めて広くご提供し、AM技術の普及を促進してまいります。

現状はAM技術には品質認定の基準が整備されていない状況ですが、最終的にはこのプラットフォーム上でAM造形を行っていただければ認定の基準値が判定できるようにしていきたいと考えています。

設計・製造に関わる機密性の高いデータを送信いただいても安心してご活用いただけるような技術も取り込みながら、より分散製造を進めていただけるようなインフラ提供をしていきます。

まとめ

かつて日本の製造業は世界をリードしていました。しかしグローバル企業がデジタルツールの活用、プロセスオペレーションなどを進めて急成長するなか、日本の競争力は奪われていきました。日本の製造業は従来のやり方にこだわりがあり、マインドの切り替えがなかなかできないという傾向にあります。

日本の製造業の強みである、これまで培ってきた属人的・暗黙知的な「現場力」を、デジタルに置き換え、ソフトウェアに取り込んで、新たな事業の幅出しを行っていくことが必要です。AM技術の活用は日本の製造業が再び元気を取り戻すための有望な武器になりえると思います。

私たちはAM技術の進展を通じて、日本の製造業の下支えをしてまいります。